Baubericht Nr. 7

von Peter · 1. Oktober 2019

Kann Spuren unbezahlter Werbung enthalten!

Wieder haben wir es in den letzten Monaten vorgezogen, zu bauen, anstatt Blogs zu schreiben. Nun aber kommt der Fortschrittsbericht, der das Ergebnis von knapp 4 Monaten intensiven Bauens widerspiegelt. Äußerer Anlass für die Eile bzw. den Umfang des Tuns war das Nutzungsende der Scheune, die wir nur bis Ende September 2019 angemietet hatten. Zwar wäre es sicherlich kein Problem gewesen, mit dem freundlichen Landwirt noch einen oder zwei Nachtragsmonate auszuhandeln, aber wir wollten den Ort auch aus den schon früher beschriebenen Gründen (Staub und Geruch) möglichst rasch verlassen. Insbesondere wollten wir den nun bevorstehenden Innenausbau dort nicht machen, um diese doch sehr aufdringlichen Gerüche nicht im Wandaufbau und der Dämmung einzuschließen und dann dann später bei der einen oder anderen unkalkulierbaren Situation mit dieser olfaktorischen Herausforderung konfrontiert zu werden.

Wir sind im Juni 2019. Die Außenverkleidung wird langsam vervollständigt, was sich insbesondere am Bug als vergleichsweise schwierig herausstellt und teilweise akrobatische Einlagen verlangt. Eine kleine Vorübung für künftiges Zirkuswagenleben. Das Fahrerhaus musste gekippt werden, um die Befestigungsschrauben überhaupt setzen zu können. Aus vorhandenen Holzresten wurde notdürftig ein Gerüst gebaut und dann die Front verkleidet.

Zum Schutz gegen den Staudruck bei der Fahrt haben wir eine zweite Unterspannbahn angebracht, so dass Wasser im Grunde gar nicht bis an den inneren Aufbau vordringen kann. Zwischen Unterspannbahn und Fassade wurden Leerrohre verlegt, mit deren Hilfe die spätere Kabelinstallation leichter vonstattengehen soll.

Nach Fertigstellung der Front ergibt sich zum ersten Mal ein Gefühl vom künftigen Volumen des Aufbaus. Wir sind – mal wieder – sehr begeistert und freuen uns an Details.

Im nächsten Schritt wurden die Oberlichtfenster eingebaut. Die erste Anprobe erfolgte an einer Hilfskonstruktion, um ein Gefühl für Maße und erforderliche Abstände zu bekommen, ohne gleich am Original herumwerkeln zu müssen. Als alles feststand, wurden die Bohrlöcher zum Anbringen der Einbohrbänder angezeichnet, mit zitternder Hand vorgebohrt und gesenkt. Das Eindrehen der Bänder war dann trotzdem schwierig bis fast nicht möglich. Erst als ich den Anfang des Bohrlochs auf den Durchmesser der Gewindestange aufgebohrt hatte, waren die Einbohrbänder gut geführt und ließen sich mit einem Inbusschlüssel als Einschraubhilfe fantastisch gut hineindrehen.

Ein weiterer akrobatischer Einsatz stand in Verbindung mit dem Anbringen der Dachunterkonstruktion. Sicherlich wäre von Anfang an die Anschaffung und Verwendung eines Gerüsts für viele der Arbeiten hilfreich gewesen, aber das hätte erstens sehr viel Geld gekostet, zweitens ziemlich wackelig auf dem Klinkerpflaster der Scheune gestanden und drittens anschließend für uns keine Nachnutzung gehabt. Also behalfen wir uns mit zwei großen Gelenkleitern und übten uns hier und da im Freeclimbing, z.B. als wir die Konterlatten auf dem oberen Dach angebracht haben.

Genau wie bei den Wänden entsteht durch die Konterlattung im Dach eine Hinterlüftungsebene. Hiermit haben wir durchgehend einen Wand- und Dachaufbau, der modernen Holzhäusern entspricht. Die Luftschlitze wurden ordentlich mit Lüftungsblechen verschlossen, die wir zuvor manuell (mit Hammer) auf die exakten Maße angepasst hatten.

Dann gab es eine erste Innenausbau-Arbeit, nämlich die Herstellung des Wechsels zur späteren Durchführung des Ofenrohrs. Die Position wurde mit einem Papp-Modell des Ofens und einem Abwasserrohr als Schornstein-Ersatz getestet. Da das Ofenrohr später doch eine gewisse Hitze abgibt, sind vorgeschriebene Abstände zu Wänden, insbesondere brennbaren Materialien einzuhalten. Nachdem alles gecheckt war und die Position feststand, wurde das erste Loch in die Hülle geschnitten. Ein bemerkenswerter Moment.

Die Sperrholzplatten für die Dachbeplankung sind zwar wasserfest verleimt und keiner direkten Feuchtigkeit ausgesetzt, dennoch könnten sie sich durch Luftfeuchtigkeit verändern, quellen und schwinden oder stockig werden. Um dies zu vermeiden, wurden alle Platten beidseitig geölt. Die Sperrholzplatten für das Rundbogendach wurden zudem rückseitig geschlitzt, da sie sich trotz des nur 4 mm dünnen Materials anders nicht hätten ausreichend biegen lassen. Die Platten wurden verschraubt und verleimt (Hosenträger und Gürtel…).

Da wir ja den Auszug aus der Scheune vor Augen hatten und gleichzeitig wussten, dass wir das Fahrzeug in die eher feuchte Jahreszeit hinausschicken würden und nicht gleich das Blechdach anfertigen lassen könnten, haben wir zunächst eine provisorische Abdichtung aus Teichfolie angebracht. Dies dürfte für ein paar Monate ausreichen, ohne an der Unterkonstruktion Schäden hervorzurufen. Mehr noch, wir hoffen, auf diese Weise das Fahrzeug soweit zulassungsfähig zu bekommen, dass wir es zunächst als LKW anmelden können und damit dann bestenfalls auf eigener Achse zum Spengler fahren können, wo das Blechdach in der Werkstatt angepasst werden kann.

Dann gab es wieder feine Tischlerarbeit, das Einstemmen der Türbänder am Türrahmen. Nachdem die Türen schon vorher bearbeitet waren, wurden sie hineingestellt und die Maße auf den Rahmen übertragen. Anders als bei den Türen, wo das Einstemmen größtenteils mit der Oberfräse erfolgen konnte, waren hier ein wenig Geschick und scharfe Stemmeisen gefragt. Auch wenn dies sicherlich keine Meisterarbeit geworden ist, sind wir mit dem Ergebnis dennoch zufrieden.

Eine echte Herausforderung war die Herstellung der Stauraumklappen. Hier galt es, unterschiedliche Konstruktionsebenen zu durchdenken und möglichst passgenau zusammenzubringen. Außen sollte sich das Profilholz quasi „nahtlos“ fortsetzen. Das Profilholz wird dann auf eine Sperrholzplatte geschraubt, deren Außenmaße nicht mit dem Maß der Profilhölzer übereinstimmen. Und zuletzt musste innen ein Rahmen montiert werden, der zur Stabilisierung dient, eine Nut zur Aufnahme der Klappendichtung erhält und umlaufend mit 3 mm Abstand zum Aufbaurahmen verlaufen sollte. Das war stellenweise etwas zu viel für meinen Kopf, und ohne Beates kritisches Hinterfragen wäre das ziemlich schief gegangen.

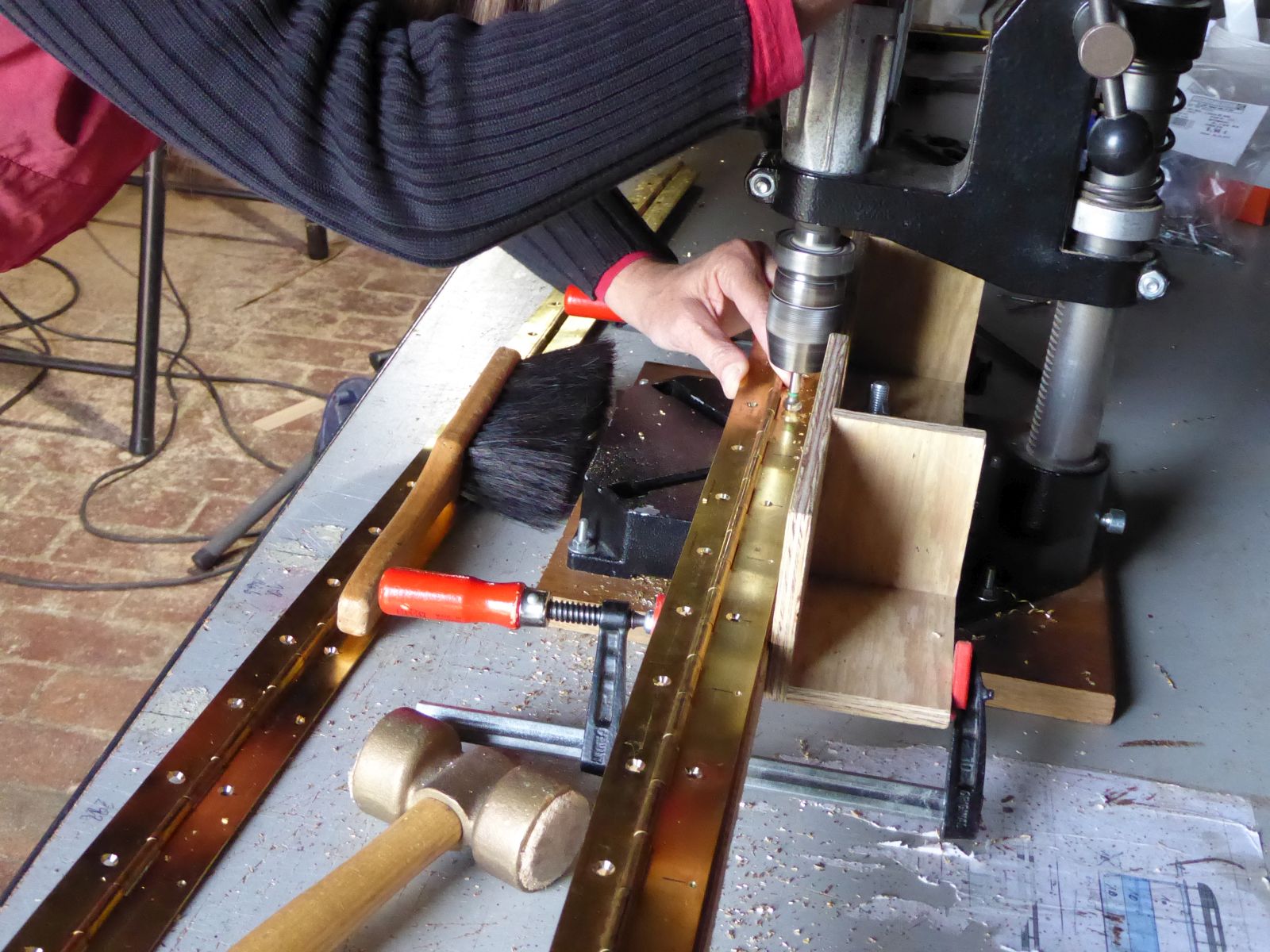

Zufällig fand ich in der Altholzkiste unserer Firma wunderschöne Holzreste aus Esche, aus denen ich die Rahmen herstellen konnte. Das Stangenscharnier (der landläufige Begriff „Klavierband“ ist angesichts der Abmessungen wirklich nicht mehr passend) haben wir mal wieder bei einem Spezialisten gefunden, der diesmal in Velbert sitzt und nach Kundenwunsch Stangenscharniere in den unterschiedlichsten Ausführungen herstellt. Unser Scharnier besteht natürlich wieder aus Messing, ebenso wie die Einrahmung der Stauraumöffnung. Trotz Anfertigung auf Kundenwunsch musste das Scharnier noch angepasst werden, weil die Maschine des Herstellers doch nur bestimmte Breiten zulässt und wir unterschiedlich breite Scharnierschenkel benötigten. Mit Stichsäge, Flex und scharfer Feile ließ sich das aber nachträglich von Hand auf Maß bringen.

Die Montage der Klappen war dann aber noch mal ein Kunststück, für das sich die mutige Beate mit einer Konstruktion aus Trittleiter und Brett empfohlen hat.

Tempus fugit. Uns lief die Zeit davon. Das Mietende rückte näher und wir mussten noch mal richtig Gas geben. Die Oberlichtfenster und die Eingangstüren wurden zum Glaser gebracht. Und eine Woche später wieder abgeholt. Da wir ja ein Fahrzeug für den Straßenverkehr bauen, muss Sicherheitsglas verwendet werden, und zwar mit Prüfstempel. Genau wie beim Auto. Erstaunlich für uns, dass sich solches Autoglas ganz einfach bestellen lässt und noch nicht mal außergewöhnlich teuer ist. Für die Hecktüren haben wir Verbundsicherheitsglas verwendet (aus dem bei einem Auto die Windschutzscheibe besteht). Hier ist zwischen zwei Sicherheitsglasscheiben eine Folie eingeklebt, von der wir uns einen besseren Einbruchschutz versprechen. Bei den Oberlichtfenstern ist der TÜV etwas großzügiger, diese haben wir aus „gewöhnlichem“ Sicherheitsglas ohne Auto-Stempel anfertigen lassen. Noch offen ist für uns die Frage, ob der TÜV die Fensterscheiben der vier Wohnraumfenster akzeptiert. Diese bestehen zwar ebenfalls aus Sicherheitsglas, zerbrechen also bei einem Unfall in viele kleine, stumpfe Glasstückchen, haben aber keine Auto-Zulassung. Dies ist also beizeiten mit dem freundlichen TÜV-Menschen abzustimmen, ansonsten müssten wir Fensterläden anbringen, die während der Fahrt vorschlossen werden und so eine Verletzungsgefahr durch die Fenster verhindern.

Die Türdrücker wurden geliefert und eingebaut, die Oberlichtfenster wieder montiert und ordentlich eingestellt, und der eine Türflügel mit einem Stangenschloss ausgestattet.

Anschließend wurde die Scheune mit Hilfe meines lieben Nachbarn Jürgen leer geräumt und „besenrein“ übergeben. Die Menge an Holzresten, die sich über die Monate angesammelt hatten, hat uns aber wirklich überrascht. In jedem Winkel lag irgendein Rest, den man ja vielleicht noch hätte gebrauchen können und deshalb aufhob. Nun war Schluss mit Sammeln und alles unnütze Zeug wanderte zum Wertstoffhof.

Allerdings mussten wir ihn doch noch zusätzlich vor Regen schützen, weil das Provisorium mit Teichfolie den Stresstest mit den aktuellen Wolkenbrüchen und heftigem Wind nicht bestanden hat. Zum Glück ist das passiert, bevor wir die Wände innen verschlossen haben. Sonst wäre uns das möglicherweise gar nicht oder zu spät aufgefallen. Alles gut. Nur sieht er jetzt nicht mehr so schön aus.

Für heute war es das.

Immer hübsch frei bleiben!

Hallo Peter, Hut ab für Deine Leistung. ( leider habe ich keinen ) Ich finde Deinen Wagen und Deine Kreativität…