Baubericht Nr. 6

von Peter · 3. Juni 2019

Kann Spuren unbezahlter Werbung enthalten!

Dieser Blog hat lange auf sich warten lassen, was mindestens zwei Gründe hat: Zum einen haben wir es vorgezogen, unsere freie Zeit mit Arbeiten am Aufbau zu verbringen, statt Blogs zu schreiben – jaja! –, zum anderen durchlebte das Projekt in diesem Abschnitt Phasen gewisser Unansehnlichkeit, die den außenstehenden Betrachter eher verwirrt hätten als ihm den Eindruck zu vermitteln, wir hätten alles im Griff. Zu dieser Einsicht kamen wir spätestens in dem Moment, als wir gefragt wurden, ob das Fahrzeug für den Tiertransport gedacht wäre. Doch davon weiter unten mehr. Hier nun unser Bericht aus den letzten drei Monaten.

Zunächst konnte ich mal wieder Material bestellen – einen ganzen Karton voller Aufstellhebel in Messing für die Oberlichtfenster! Die Hebel habe ich beim „Engländer“ (wie mein Lieblingstischler ihn nennt) bestellt, der sehr viel interessante Messingbeschläge, vermutlich aus indischer Produktion, günstig anbietet. Und da zum damaligen Zeitpunkt noch der geordnete Brexit im Raum stand, wollte ich mir die Teile sichern, bevor mir irgendwelche Zoll- und Handelswirren im Weg stehen könnten.

Und um nicht zu vergessen, dass das Fahrzeug mit Konturleuchten auszustatten ist, wurden auch die schon im Voraus bestellt.

Beim Schreiner wurden die vorbereiteten Oberlicht-Fensterflügel mit Falz und Dichtungsnut versehen. 16 Fensterflügel werden benötigt, aber wir haben sicherheitshalber ein paar mehr angefertigt, falls im weiteren Verlauf irgendetwas schief gehen würde. Die Fensterflügel ergeben einen ansehnlichen Stapel und wurden von Beate Stück für Stück in mehreren Arbeitsschritten lackiert.

Anfang März kam ein Monteur unseres Fahrzeugbauers, um die noch fehlenden Federbolzen zu montieren. Die Kabine liegt ja auf einem Hilfsrahmen, der mit dem Rahmen des LKW elastisch verbunden ist. Diese Verbindung war vom Fahrzeugbauer provisorisch mit starren Bolzen ausgeführt, weil er die Federbolzen nicht vorrätig hatte. Für die Überführung unseres LKW in die Scheune war das noch kein Problem, da auf dem Hilfsrahmen lediglich die Grundplatte montiert war. Sobald aber das Fahrzeug samt Kabine bewegt wird, muss die relativ starke Verwindungsfähigkeit des LKW-Rahmen vom Aufbau ferngehalten werden, wofür eben diese Druckfedern sorgen.

Die zehn provisorischen Bolzen hatten Beate und ich bereits im Vorfeld demontiert, was recht knifflig war, weil die meisten Bolzen durch die Staukästen nahezu unerreichbar verdeckt waren. Zudem waren selbstsichernde Muttern verwendet worden, die wirklich bis zum letzten Gewindegang mit Werkzeug bewegt werden mussten. Und dieses hätte dann auch noch mit 18 mm ISO-Norm genau die Nuss benötigt, die im Sortiment fehlte. Die 19er passte zwar halbwegs, wackelte aber so, dass es die Demontage nicht gerade erleichterte.

Der Einbau der Federn ging dann am nächsten Tag erstaunlich schnell. Auf Grund signifikanter Unterschiede im Körperumfang gebot es meine Höflichkeit, erneut unter den Wagen zu kriechen und die Knarre auf die Bolzen zu zirkeln, während der freundliche Monteur von oben gegen hielt. Dank dieser Rollenteilung lief das Teamwork reibungslos, und wir waren ruckzuck fertig.

Von diesem Mechaniker stammte dann auch die arglose Äußerung, ob wir mit dem Fahrzeug wohl Tiere transportieren wollten. Ich musste wohl kurz schlucken, verstand dann aber schnell, woher seine Assoziation stammte: wir haben entlang der Pfosten und Streben eine Zwischenlage aus Maschendraht eingearbeitet, die als Blitzschutz dienen („Faraday’scher Käfig“) und die von beiden Seiten anliegende Dämmung stützen soll. Auf den ersten Blick hatte das tatsächlich die Anmutung eines Riesen-Karnickelstalls auf Rädern.

Die anschließende Verarbeitung der schon früher erwähnten Jute-Dämmung erwies sich zunächst als recht schwierig. An einen einfachen Zuschnitt mit dem Cutter war nicht zu denken, die Klinge wurde unverzüglich stumpf und schob beim Schneiden das Material nur vor sich her. Also bauten wir uns eine Schneidlehre, klemmten die Dämmmatte an der Markierung zwischen eine Platte mit Schlitz und zwei darüber geklappten Leisten ein und schnitten sie mit einem gut dimensionierten Fuchsschwanz durch.

Wie sagte doch mein Opa: Du kannst ruhig doof sein, du musst dir nur zu helfen wissen.

Anschließend wurde die Dämmung gleich mit einer zum Dämmsystem passenden Unterspannbahn fixiert, was dann im Ergebnis zu dem ganz oben erwähnten Zustand der Unansehnlichkeit führte. Ehe wir uns nach der Mutmaßung, wir würden Tiertransporte durchführen wollen, nun auch noch allen möglichen, insbesondere aber unmöglichen weiteren Verdächtigungen aussetzen würden, haben wir diesen Zwischenschritt dann erst mal nicht veröffentlicht. Die nachfolgenden Fotos sind hier auch nur deshalb zu sehen, weil die ästhetische Auflösung am Ende dieses Blogs folgen wird.

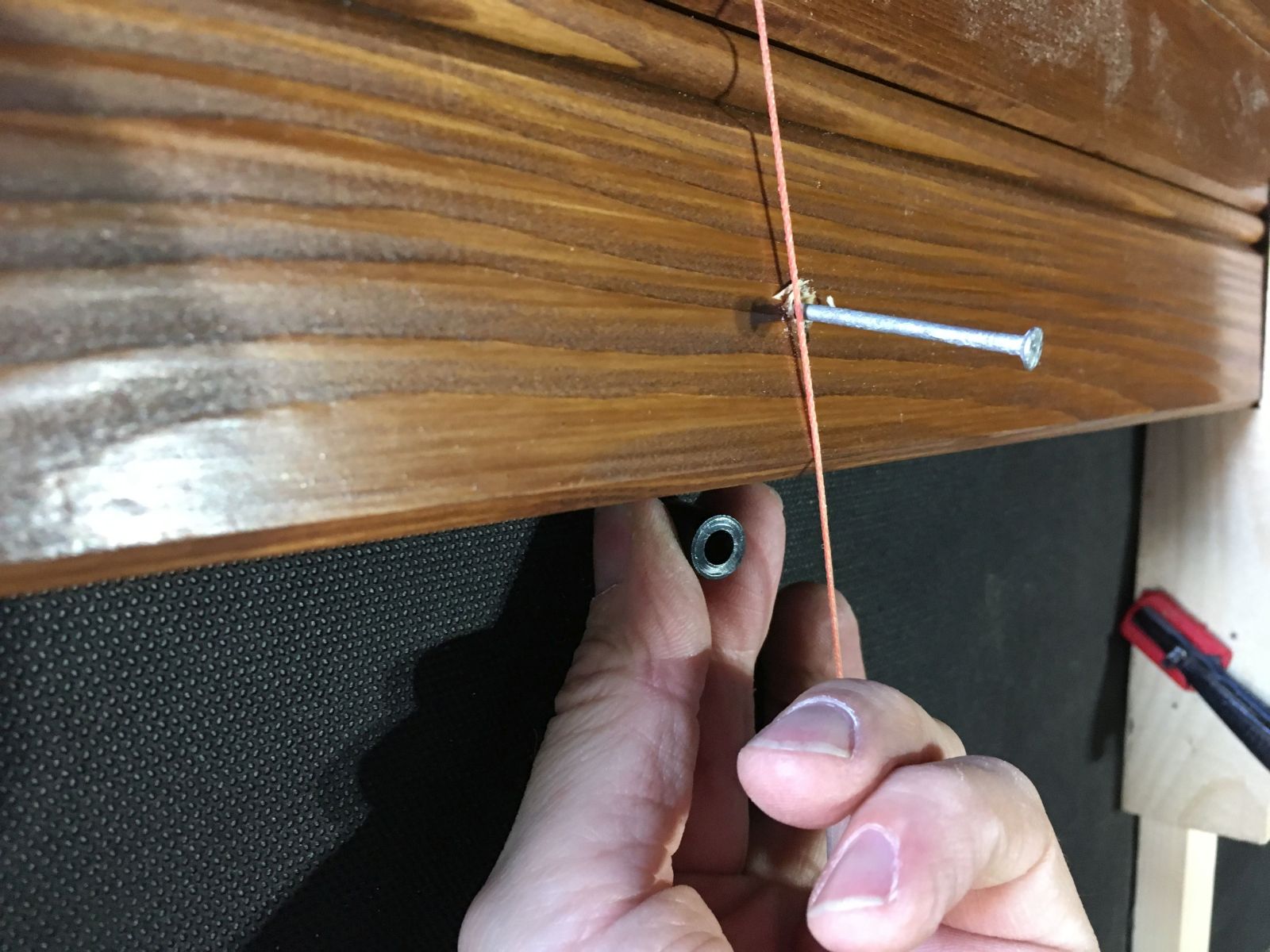

Im nächsten Schritt machten wir uns daran, die Einbohrbänder für die Oberlichter herzustellen. Sie waren ja partout nicht so zu beschaffen, wie wir sie haben wollten (nämlich aus massivem Messing), so dass wir sie selbst herstellen mussten. Am Anfang stand mal wieder die Beschaffung von Material und Werkzeug. Es wurden dickwandige Messingrohre und Messinggewindestangen benötigt, dazu eine Lötpistole und Silberlot zum Hartlöten. Noch nie hatte ich mit einer Flamme gelötet und war dementsprechend sehr gespannt, ob und wie gut dies gelingen würde.

Da wir insgesamt ca. 100 Scharnierteile herstellen mussten, war eine gewisse Fließbandarbeit vonnöten. Hierfür wurden ein paar Vorrichtungen hergestellt, die meine grobe Unkenntnis in Metallbearbeitung sowie das Fehlen idealerweise hierfür benötigter Werkzeug zumindest soweit kompensieren sollten, dass das Ergebnis unter Berücksichtigung des zu erwartenden großen Abstands zum Auge des Betrachters hinnehmbar wäre.

In die Gewindebohrungen wurden kurze Gewindestangen eingeschraubt und verlötet. Das zuvor schön blanke Messing verfärbte sich unter der Flamme erheblich, so dass wir die fertigen Teile nach dem Abkühlen noch ordentlich polieren mussten. Aber dann, nach höchstens 4 Arbeitstagen à 8 Stunden, war schon alles fertig…

Dann wurden die Oberlichter zusammengesetzt und montiert. Sie mussten wegen der verfügbaren Holzlängen aus zwei Teilen hergestellt und dann vor der Montage über eine Verblattung verbunden werden. Beim Einschneiden der Überblattung zwischen Oberlicht und späteren Sparren kam dann auch meine neu erworbene japanische Zugsäge (Ryoba) erstmals zum Einsatz und löste ganz nebenbei die pure Begeisterung aus.

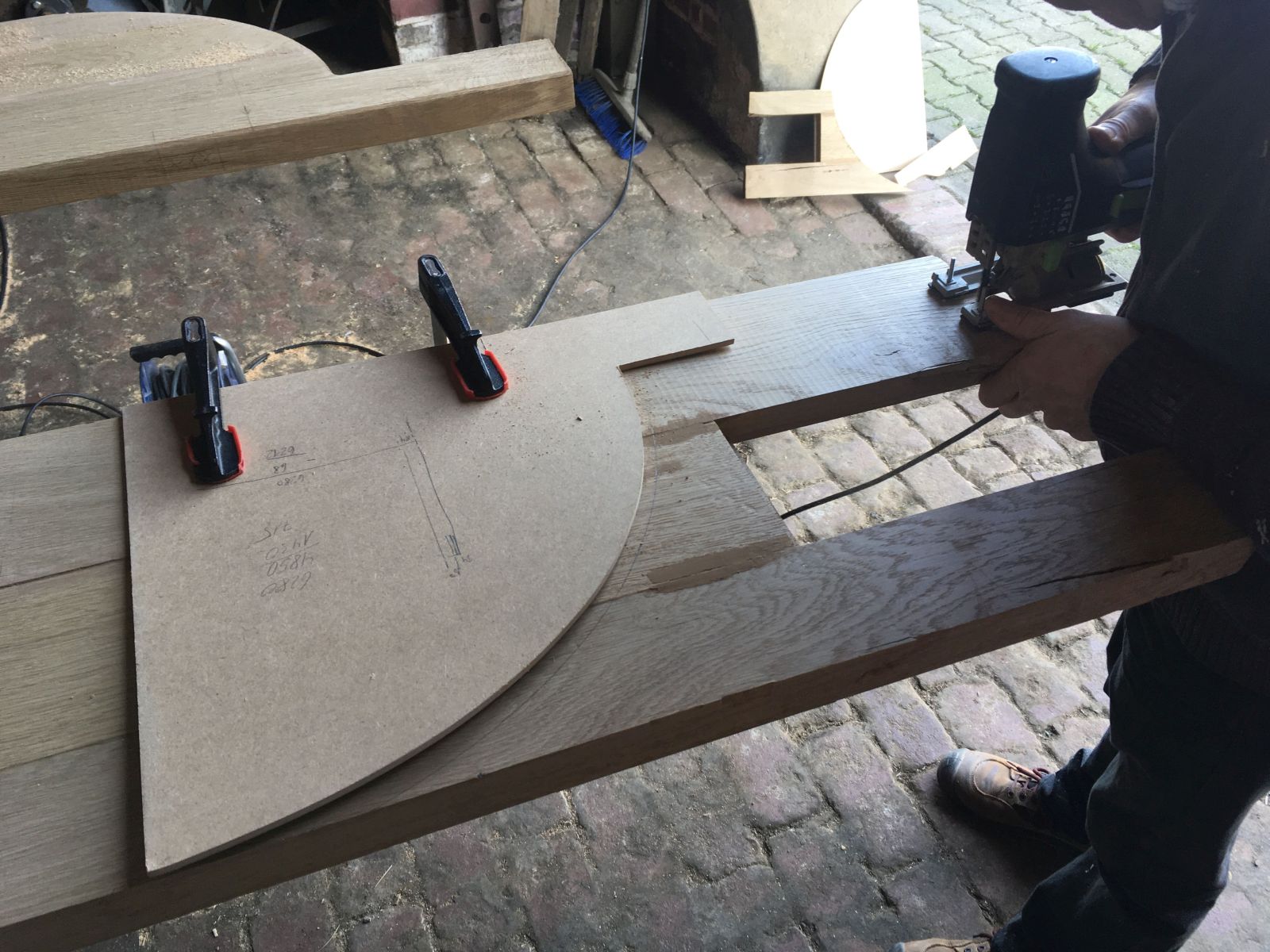

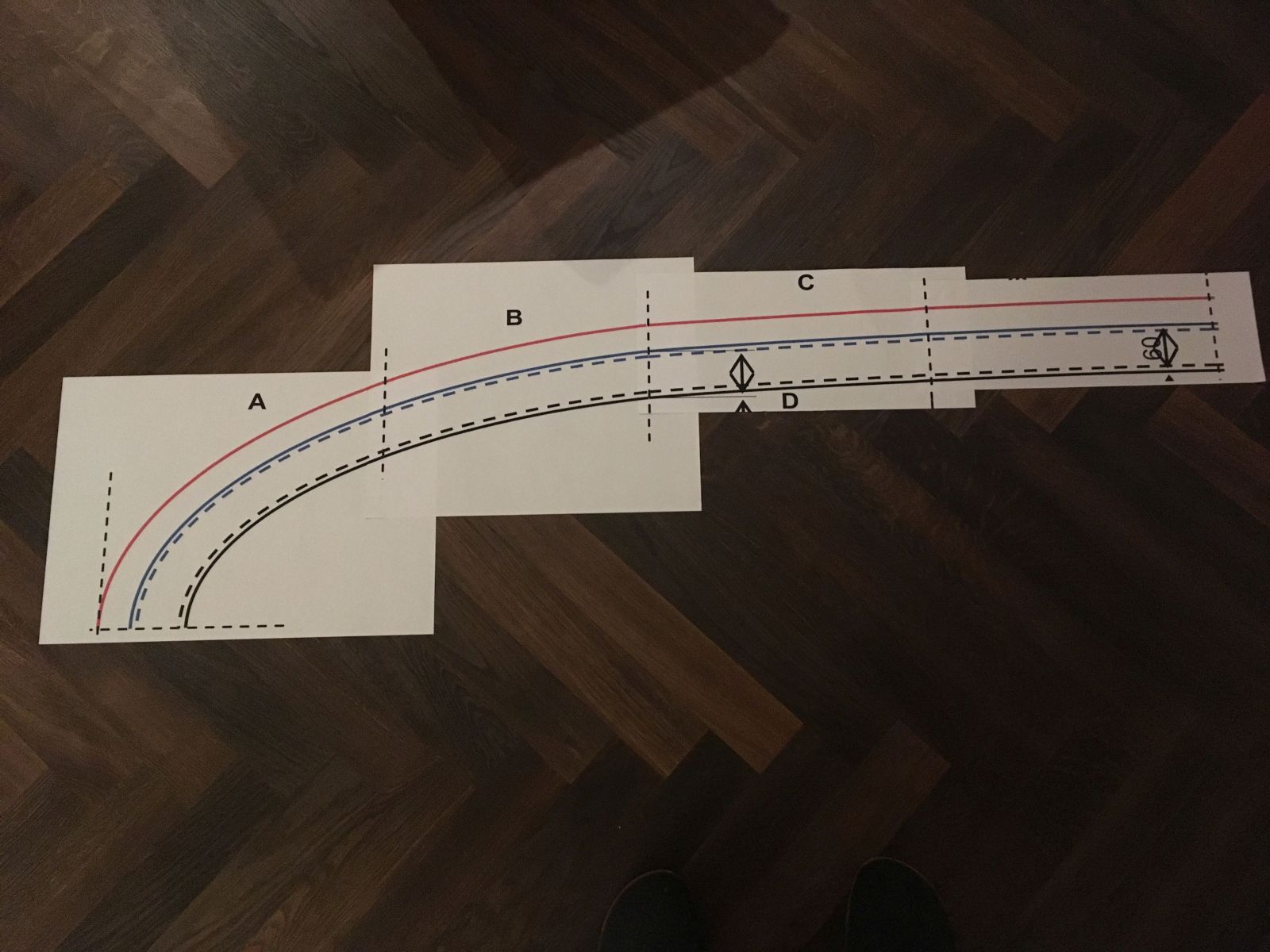

Das Oberlicht fällt vorn und hinten rund ab. Um dies an allen vier Enden identisch herzustellen, haben wir eine Frässchablone verwendet. Das Holz wurde zunächst mit der Stichsäge grob zugeschnitten und anschließend mit einer Kopierhülse an der Schablone entlang gefräst. Da bei meiner Fräse nur Fräser bis max. 30 mm Nutztiefe verwendet werden können, das Oberlicht aber eine Stärke von 40 mm hat, musste die Kante von der Rückseite mit einem Bündigfräser nachgearbeitet werden.

Die Oberlichter wurden, wie zuvor schon die Pfosten und Riegel, über Zapfen mit dem Holzgerüst verbunden, zusätzlich verleimt und mit einer seitlich angebrachten Leiste gesichert. Zu dritt haben wir die Oberlichter auf die Pfosten gesetzt, was sowohl gewichtsmäßig als auch vom handwerklichen Können viel leichter war, als zunächst angenommen.

Für uns immer wieder überraschend ist, dass es bislang kein Bauteil gibt, das wir nur ein einziges Mal gebraucht hätten. Vielmehr benötigen wir immer gleich zehn oder gar 20 Stück von einer Sorte, so dass wir immer erst Vorrichtungen herstellen müssen, um möglichst effizient bei hoher Wiederholgenauigkeit zu arbeiten. Dies aber zahlt sich aus, und die fertigen Sparren stehen dann in Reih’ und Glied, um demnächst eingebaut zu werden.

In der Woche vor Ostern wurden dann die Fenster geliefert, schöne dänische Holzfenster, die oben angeschlagen sind und nach außen öffnen. Der Einbau der Fenster gestaltete sich allerdings recht schwierig, weil die übliche Justierung mittels Keilen nicht möglich war, da die Holzrahmenkonstruktion des Aufbaus den Keilen nicht ausreichend Gegendruck gab. Nach mehreren frustrierenden Versuchen haben wir schließlich Hilfsleisten an den Fensterrahmen angebracht und diese dann mit Schraubzwingen am Holzständerwerk fixiert. Nach dem anschließenden Anschrauben der Fenster und Ausschäumen der Zwischenräume saßen die Fenster schließlich so, wie wir es wollten.

Als nächstes folgte der Einbau der Rundsparren am unteren Dach und der Einbau der Sparren (die mit den hübschen Köpfen) am oberen Dach. Liest und schreibt sich jetzt schnell, hat aber gefühlt auch mal wieder eine Ewigkeit gedauert. Die Rundsparren waren weniger genau geworden, als wir es uns ausgemalt hatten, so dass jeder einzelne Sparren nachträglich angepasst werden musste. Auch die oberen Sparren waren alles andere als leicht zu montieren. Die Ausklinkung, also die Verbindung zwischen Sparren und Oberlicht, sollte recht stramm ausgeführt werden, um eine möglichst regendichte Verbindung zu erhalten. Da war hier und da schon mal ein Hammerschlag vonnöten, und einer, der etwas weniger exakt ausgeführt wurde, traft schließlich ungebremst meinen linken Zeigerfinger und hinterließ eine große, halbmondförmigen Platzwunde, die mich noch lange an den Ausbau erinnern wird.

Das Ergebnis stimmt dennoch fröhlich und lässt einen ersten Eindruck der späteren Fahrzeugkontur zu.

Als nächstes wurden die Zwischenwand und der Rahmen des Laderaums hergestellt, genau wie die Außenwände eine Konstruktion mit geleimten Zapfenverbindungen und Holznägeln. Die Zwischenwand teilt den Raum in zwei gleich große Hälften. Sie steift die Seitenwände aus, trägt einen Teil der Last des Oberlichtes ab und verringert in erheblichem Maße auftretende Schwingungen von Oberlicht und Seitenwänden.

Dann ging es endlich an die Verkleidung der Außenwände. Die Bretter für die erste Seite wurden zunächst zugeschnitten und die Position der späteren Bohrlöcher mit Hilfe einer Schablone markiert. Die Schnittkanten mussten vor der Montage zweimal lackiert werden, eine Arbeit, die ich unter der Woche nach Feierabend erledigen konnte.

Die Profilbretter wurden von oben beginnend nach unten montiert, was eher unüblich, vor allem aber deutlich aufwändiger ist. Dafür ist aber sichergestellt, dass der obere Abschluss auf jeden Fall passt, während die untere Kante eher ungenau sein darf, da sie später noch mit einer Metallblende verkleidet wird.

Die rechte Seite war nach gut einem Wochenende fertig, nun ging es links weiter. Die Unterspannbahn wurde vom Scheunenstaub gereinigt, die erste Latte ausgerichtet und wieder Brett für Brett angehalten, gebohrt und geschraubt. Genau 380 Bohrlöcher. Genau 380 Schrauben. Und genau 380 Unterlegscheiben auf jeder Seite.

Und am Ende dieses Wochenendes war auch die linke Seite fertig. Für Fotos hat es nicht mehr gereicht, weil auch wir fertig waren. Müde und kaputt, aber glücklich und auch ein bisschen stolz über das erreichte Ziel.

Für heute war es das.

Immer hübsch frei bleiben!

Hallo Peter, Hut ab für Deine Leistung. ( leider habe ich keinen ) Ich finde Deinen Wagen und Deine Kreativität…