Baubericht Nr. 5

von Peter · 24. Februar 2019

Kann Spuren unbezahlter Werbung enthalten!

Hier kommt der neueste Bericht zum Baufortschritt unseres Zirkuswagens. Es geht voran! Die Temperaturen in den ersten Wochen des Jahres ließen allerdings zunächst nur vorbereitende Werkstattarbeiten zu. Es war zu kalt, als dass wir am Fahrzeug mit dem Aufbau hätten beginnen können, denn zumindest der Leim hätte es uns übel genommen und anschließend wir es ihm. Er braucht laut Herstellerangaben mindestens 5°C, um richtig abbinden zu können. Also diente uns weiterhin unsere Garage als Werkstatt, in der weiter Abbundarbeiten an der Holzrahmenkonstruktion vorgenommen wurden. Unser Ziel ist es ja, keine metallischen Verbindungen zu verwenden, um nicht die Kälte durch das wärmeleitfähige Metall in den Kern des Holzes zu holen und dort unkontrollierte Kondensations- und im Laufe der Zeit Fäulnisprozesse auszulösen. Einzige Ausnahme ist die Befestigung der Pfosten an der Bodenplatte, da wollen wir absolut auf Nummer Sicher gehen.

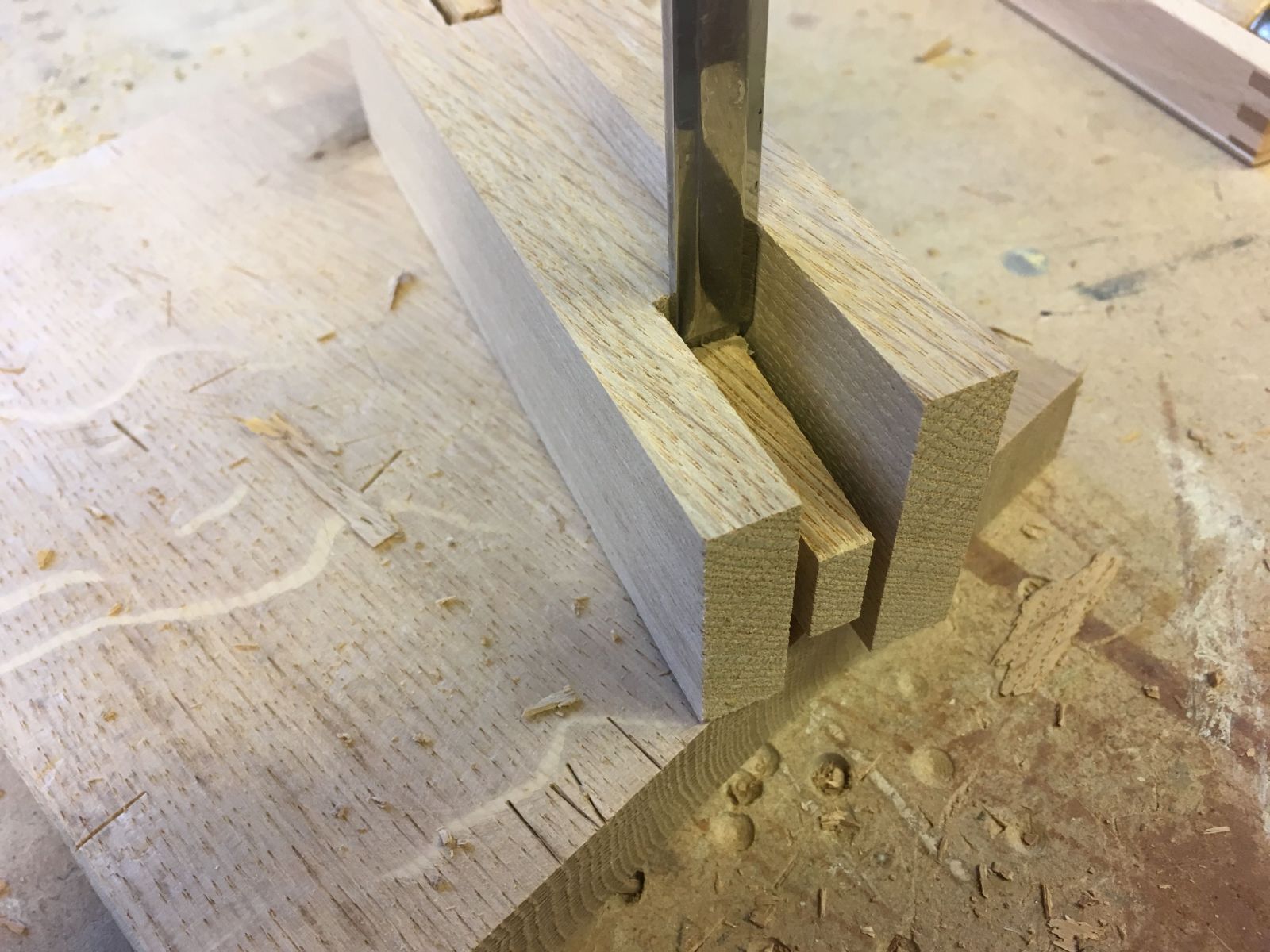

Nachdem die Pfosten und Querhölzer bereits abgebunden waren, mussten jetzt insgesamt 12 Diagonalen so zugesägt und mit passgenauen Zapfen versehen werden, dass das entstehende Element ein wirklich rechtwinkliges Gebilde ergibt. Hier wird Mathematik (Geometrie) der 5. oder 6. Klasse verlangt, die ich gerade noch so parat hatte. Die Pfosten der entsprechenden Felder wurden lotrecht aufgestellt und dann die Diagonalen angehalten, fixiert, angezeichnet und passend zugerichtet. Was mit wenigen Sätzen beschrieben ist, hat in Wirklichkeit viel Zeit gekostet und ist wirklich fummelig. Kein Wunder, dass die Zimmerleute heute lieber Nagelverbinder aus Metall verwenden. Klassische Zapfenverbindungen sind sehr mühsam herzustellen, müssen immer wieder zum Prüfen der Passfähigkeit zusammengesteckt und auseinandergeschlagen werden, und sind heute wohl nur noch mit CNC-Maschinen wirtschaftlich herzustellen. Wie schön, dass wir diesen wirtschaftlichen Zwängen nicht unterliegen und uns ein bisschen nach dem Motto „der Weg ist das Ziel“ diese Verbindungen gönnen konnten.

In der Tischlerwerkstatt wurde an den Fenstern für das Oberlicht gearbeitet. Nachdem die Hölzer wieder aus der unbesäumten Bohle herausgeschnitten und maßgenau gehobelt wurden, wurden sie auf Länge geschnitten und an der Tischfräse mit dem Glasfalz versehen. Die Querhölzer bekamen Zapfen, die vertikalen Hölzer Schlitze, die noch mit Klüpfel und Stecheisen final bearbeitet werden mussten. Insgesamt sollen 16 Oberlichtfenster hergestellt werden, 8 auf jeder Seite. Jedes Fenster hat 2 Quer- und 2 senkrechte Hölzer, so dass von jeder Sorte also 32 Stück benötigt werden. Klingt viel, ist es auch.

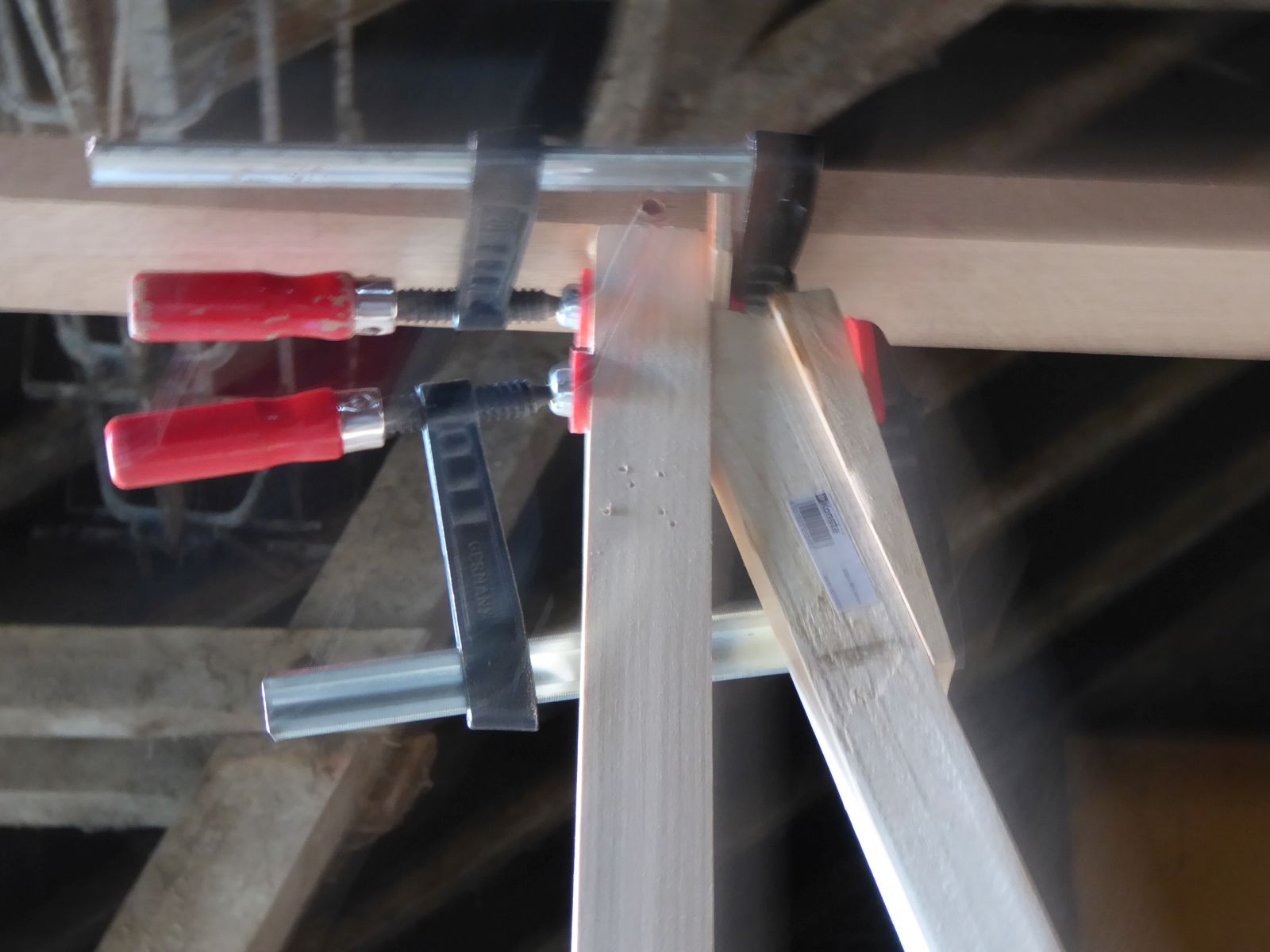

In der heimischen Werkstatt wurden dann die Fensterhölzer zu insgesamt 16 Oberlichtfenster verleimt. Dabei sollten sog. Sternnägel die Eckverbindung stabilisieren. Solche Nägel sind – den älteren unter uns… – noch von früheren Fensterflügeln bekannt, wo sie oft durch den weißen Decklack noch durchschimmerten und eigentlich ein hübsches, dekoratives Element bildeten. Heute sind sie fast vergessen, waren aber noch aus Altbeständen im Internet zu beschaffen. Die Nägel sind aus Aluminium, so dass keine unerwünschte Reaktion mit dem Eichenholz zu erwarten waren. Trotzdem konnten wir sie nicht verwenden: Das Aluminium ist sehr spröde und das Holz hierfür viel zu hart. Auch Vorbohren mit zunächst kleinem, dann immer größerem Durchmesser half gar nichts. Also wurden schlicht ganz dünne Leistennägel verwendet, die uns zumindest das gute Gefühl gaben, irgendetwas wenn auch vielleicht Sinnloses für die Fixierung der Eckverbindungen getan zu haben. Den eigentlichen Halt muss der erprobte wasserfeste Holzleim bieten. Und ansonsten: Wir haben 99 historische Sternnägel aus Altbestand abzugeben.

Und noch eine Vorrichtung wurde hergestellt, in diesem Fall eine Bohrlehre, um die Befestigungslöcher der Pfosten nicht einzeln anzeichnen zu müssen, alle Löcher identisch zu haben und einfach ordentlich zu arbeiten. Die Schablone, mit der die Bohrlöcher in die Pfosten gebohrt werden, ist zugleich die Schablone für die entsprechenden Bohrlöcher in der Bodenplatte (siehe dazu weiter unten). Mit einer zweiten Schablone wurden die Senklochbohrungen ausgeführt, damit die Tellerkopfschrauben bündig mit der Außenseite der Pfosten abschließen. Alles in allem hat das prima funktioniert, und die vorbereitende Arbeit hat nicht nur Spaß gemacht, sondern sich auch wirklich ausgezahlt.

Dann endlich kamen bessere Wetterprognosen. Für das Wochenende 16./17. Februar waren erstmals in diesem Jahr zweistellige Temperaturen vorhergesagt – ein Lichtblick, um endlich am realen Objekt weiterarbeiten zu können. So ging es mit Frau (= Freundin) und Kind (= längst erwachsen) raus in die Feldmark zu unserer Scheune. Der erste Schock: Wir konnten das Auto nicht starten, weil die Batterien total leer waren. Eigentlich wollten wir den Wagen etwas bewegen, um ihn möglichst waagerecht hinzustellen, was die Montage der Holzpfosten vereinfacht hätte. Alle Positionen hätten einfach mit der Wasserwaage bestimmt werden können. Aber daran war jetzt nicht zu denken. So haben wir die Batterien ausgebaut und mit nach Hause zum Aufladen genommen. Überraschenderweise zeigte das Batterieladegerät bei einer Batterie überhaupt keinen Ladestrom. Als ich die Spannung an der Batterie überprüft habe, war sie nicht etwa bei null oder irgendeinem zu niedrigen Wert darüber, sondern bei minus 2,5 Volt. Das konnte ich mir gar nicht vorstellen, aber tatsächlich kann dies bei 24V-Systemen passieren, wie ich dann nachgelesen habe. Wenn nämlich eine der beiden in Reihe geschalteten Batterien ziemlich leer und die andere noch gut geladen ist. Dann wird die leere Batterie über irgendwelche vorhandenen Kriechströme (genau die, die zuvor zur Entladung geführt haben…) von der guten Batterie aufgeladen, und dieses tatsächlich verkehrt herum. Ein Laden über Nacht mit dem Ladegerät hat das Problem jetzt erst mal beheben können, aber erst auf Dauer wird sich zeigen, ob die Batterie wirklich unbeschadet davon gekommen ist.

Zur Vorbereitung unserer Arbeiten hieß es dann mal wieder: Hölzer sortieren. Alles hübsch geordnet und in der richtigen Reihenfolge, dass später auch garantiert jedes Holz am richtigen Platz steht.

Dann wurden die Schwellen für Bug und Heck vorbereitet. Löcher wurden angerissen und durch Schwelle und Bodenplatte gebohrt. Da wir gleichzeitig alles, was sich verkleben lässt, auch verkleben wollen (sicher ist sicher), erhielten die Schwellen unterseitig zwei Nuten, in denen sich der überschüssige Kleber sammeln konnte. Und dann „gib ihm“: Schraubzwingen zum Fixieren und dann mit ordentlich Wumms die Schrauben mit dem Akkuschrauber hineingedreht. Das bekommt so schnell niemand mehr ab.

Jetzt wurden die Holzrahmen für Bug und Heck vorbereitet, die Diagonalen erneut angepasst (die Vorbereitung in der Werkstatt war nicht genau genug) und am Ende des Tages die fertigen Rahmen aufgerichtet. Uns bot sich zum ersten Mal der Eindruck der künftigen Dimensionen unseres Fahrzeugs, und wir sind tatsächlich ein wenig gerührt.

Während der folgenden Woche geisterten wieder Konstruktionslösungen durch meinen Kopf. Ich suchte verzweifelt nach Einbohrbändern, die als Scharnier der Oberlichtfenster dienen sollen. Wie schon früher beschrieben, dürfen diese nicht verzinkt sein, weil sich das nicht mit dem verwendeten Eichenholz verträgt. Deshalb wollte ich gern massiver Messingbänder verwenden, die es aber partout nicht gibt. Zuletzt habe ich mir eine Mustersendung aus Italien schicken lassen, wo zu mindestens schon mal die Maße stimmten und die es auch in unterschiedlichen Oberflächenvergütungen gibt. Zur Bestimmung der Haltbarkeit der Oberflächen wird ein sog. Salzsprühnebeltest herangezogen. Dieser gibt an, wie viele Stunden die jeweilige Oberfläche bestimmten Laborbedingungen standhält. Ohne zu wissen, welche Aussagekraft dies für die Praxis hat, kann man zumindest die Relation der unterschiedlichen Oberflächen zueinander erkennen. Dummerweise schneidet das meinem Wunsch am nächsten kommende vermessingte Band hierbei um den Faktor 30 schlechter ab als die verzinkte Variante. Es würde also nach einem Jahr etwa so stark korrodiert sein wie das verzinkte Band nach 30 Jahren. Hatte ich nicht etwas von „Long-Life-Mobil“ geschrieben? Dann geht das natürlich nicht. Deshalb habe ich mittlerweile den Entschluss gefasst, die Bänder selbst herzustellen. Dieses sollte möglich sein, wenn ich passende Messingrohrstücke mit Messinggewindestangen kalt verlöte. Angesichts von insgesamt 96 benötigten Teilen keine geringe Aufgabe, aber meines Erachtens machbar. Ich halte euch auf dem Laufenden, ob es geglückt ist.

Ein Wochenende später ist das Wetter erneut sonnig und ebenfalls ausreichend warm. Und wie beflügelt haben Beate und ich Pfosten um Pfosten gesetzt, wieder die mathematischen Grundkenntnisse der 6. Klasse angewendet und Pfosten aneinander ausgerichtet, bis sie rechtwinklig standen, genagelt, geschraubt und gezwungen, was das Zeug hält. Der Holzrahmen stand schneller als gedacht, und die gründliche Vorarbeit der vergangenen Wochen zahlte sich mehr als aus. Auch die Bohrschablone hat die Arbeit mal wieder sehr erleichtert, Alles war wie ein Baukastenspiel, nur noch zusammenstecken, fertig! Oder so ähnlich… Zumindest konnten wir am Samstagabend schon den ersten Rähm verleimen und heute, am Sonntagnachmittag ist wirklich das gesamte Ständerwerk komplett fertig aufgebaut. Jetzt sind wir richtig glücklich und stolz und noch mehr gerührt, weil aber alles auch so gut gepasst hat!

Für heute war es das.

Immer hübsch frei bleiben!

Hallo Peter, Hut ab für Deine Leistung. ( leider habe ich keinen ) Ich finde Deinen Wagen und Deine Kreativität…