Baubericht Nr. 4

von Peter · 13. Januar 2019

Kann Spuren unbezahlter Werbung enthalten!

Wir sind selbst überrascht, was in der kurzen Zeit seit unserem letzten Blog Ende November rund um unseren Zirkuswagen passiert ist, dank eines fantastischen Fahrzeugbauers, hilfsbereiter Freunde und drei Wochen Weihnachtsurlaub, in den auch wir die einen oder anderen Arbeitsstunde erbringen konnten.

Seit unser Auto beim Fahrzeugbauer stand, machte ich täglich auf dem Weg zur Arbeit den Umweg am Firmengelände vorbei, um unserem Auto einen „Besuch“ abzustatten und beiläufig ein Auge auf einen möglichen Fortschritt zu werfen. Lange stand das Fahrzeug da herum, ohne erkennbare Veränderung. Das war aber auch so mit der Firma abgemacht, denn schließlich verdienen die ihr Geld normalerweise mit „richtigen“ Aufträgen und nur in geringem Maß mit der Umsetzung der Ideen irgendwelcher Spinner wie uns. Die Übereinkunft war allerdings, die An- und Umbauten spätestens bis Weihnachten fertigzustellen.

Ende November war das Fahrzeug morgens plötzlich nicht mehr auf seinem Parkplatz, so dass ich nachmittags nach der Arbeit noch mal vorbeifuhr und neugierig in die Montagehalle ging. Dort stand der Wagen und wurde für die Montage der Bodenplatte vorbereitet. Der Hilfsrahmen war bereits montiert und die Bodenplatte stand nebenan, um alsbald auf den Hilfsrahmen gelegt und mit diesem verbunden zu werden. Wäre auf der Bodenplatte bereits die Kabine aufgebaut gewesen, hätte man hier wohl von einer „Hochzeit“ gesprochen. In unserem Fall war es noch nicht mehr als ein schüchternes Händchenhalten, das sich im Folgenden diskret meiner weiteren Beobachtung entzog.

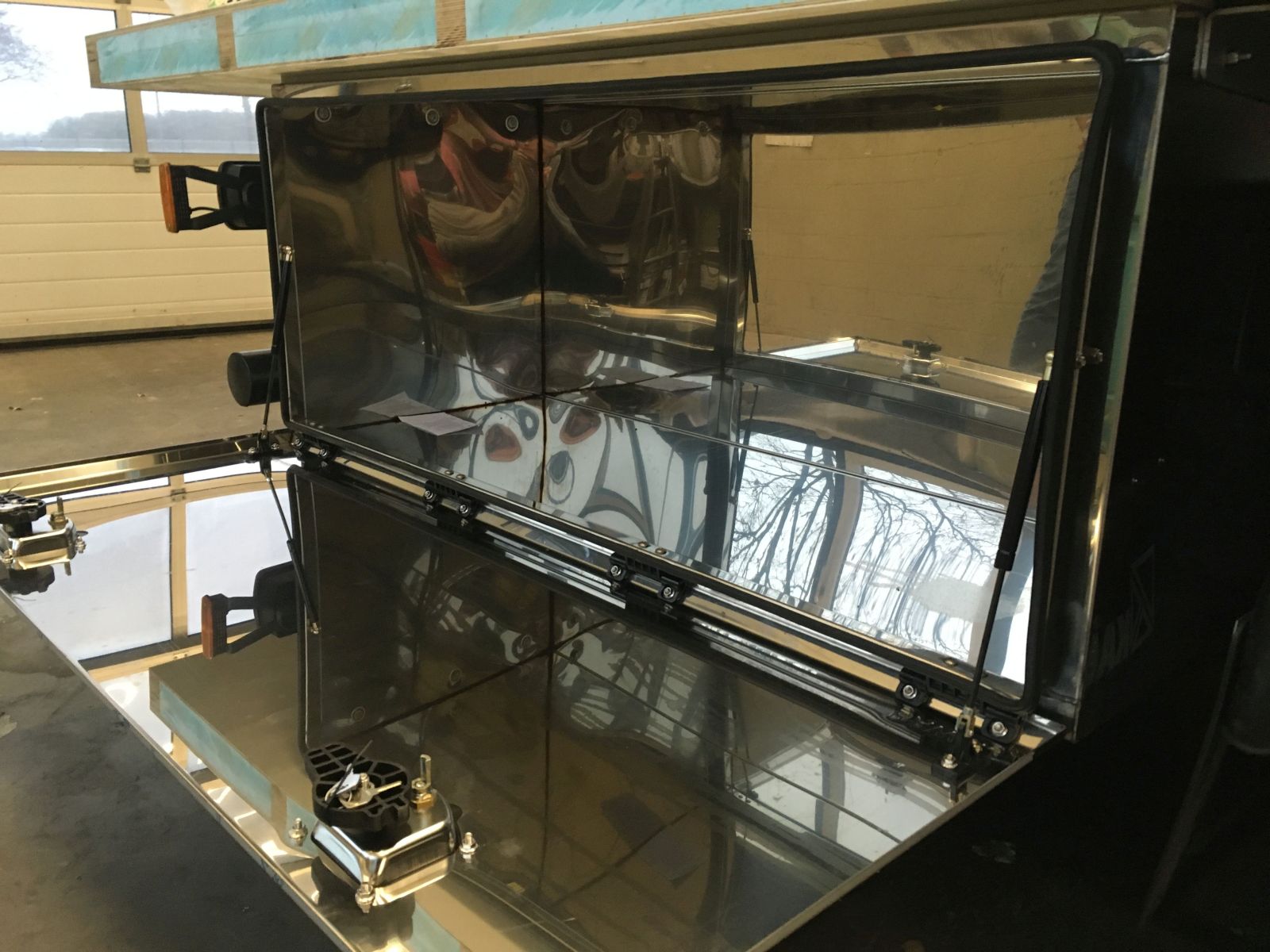

Als wir eine Woche später ins Wochenende fahren wollten, sind wir vorher wieder beim Fahrzeugbauer vorbeigefahren. Unser Wagen stand zum Schutz vor Regen trocken in der Lackierhalle und füllte diese nahezu komplett aus. Uns vermittelte sich ein erstes eindrucksvolles Bild. Die Platte war fertig montiert, und insbesondere die angebrachten Staukästen haben uns echt umgehauen. Insgesamt sind 3 Kästen mit den Maßen 1450 x 600 x 600 mm und 2 Stück mit den Maßen 600 x 600 x 600 mm verbaut. Zum Vergleich: ein einziger der großen Staukästen hat damit etwa das Volumen des Kofferraums eines Audi A4 Avant. Klingt also erst mal ganz schön üppig und lässt vermuten, dass etwas mehr als nur eine Badehose oder möglicherweise Gummistiefel transportiert werden sollen. Und das stimmt: Eine Box wird den Gastank aufnehmen, eine vermutlich die Frischwassertanks und die dritte dann die Abwassertanks. Aus die Maus. Bleiben nur noch die beiden kleinen Boxen. Platz für Werkzeug und evtl. später einen Generator. Gut, dass wir für sonstiges Gepäck (Klappräder, Sonnenliege, Tisch und Stühle, Badehose und Gummistiefel) noch einen Kofferraum unter dem Bett haben werden, die von außen zugänglich sein wird und immerhin noch 1350 l Volumen hat. Umgerechnet 2,75 Audi A4 Avant Kofferräume… Das geht sich aus!

Ein besonderer Leckerbissen am Fahrzeug ist die Reserveradhalterung. Das Reserverad sollte von der ursprünglichen Position am Fahrzeugrahmen neben der Batterie weg, um Platz für einen kleinen Staukasten zu schaffen (ihr wisst schon: 1/2 Audi A4 Avant-Kofferraum). Die von uns angedachte und auch sonst von nichts benötigte Position war hinten unten. Da der serienmäßige Halter hier nicht verwendet werden konnte und da uns bei der nicht gerade leicht zu erreichenden Stelle allein die Handhabung des 45 kg schweren Reserverades – vom anschließenden Reifenwechsel ganz zu schweigen – vor erhebliche Probleme gestellt hätte, wurde eine Klapphalterung verbaut, die vom Heck aus mittels Kurbel (!!!) abgelassen werden kann (man beachte hierzu die kleine silberne Achse, die am Fahrzeugheck herausschaut). Wir sind begeistert und hoffen trotzdem, diese tolle Vorrichtung niemals gebrauchen zu müssen.

Wie vereinbart wurde das Fahrzeug dann noch vor Weihnachten übergeben und in unsere Scheune überführt. Zuvor ging es auf die Fahrzeugwaage der Raiffeisen, die zu unserem großen Missfallen ungefähr 250 kg mehr anzeigte, als wir erwartet hatten. Ganz klar verschätzt! Vermutlich ist der Hilfsrahmen auf Grund einiger zusätzlicher Verstrebungen und sehr stabil ausgeführter Konsolen um einiges schwerer geworden als angenommen. Und zugegeben, die tatsächlichen Leergewichtsangaben unseres Fahrzeugs waren eher spekulativ. Im alten Fahrzeugschein war ja nur das Gewicht inkl. ursprünglichem Aufbau eingetragen, was uns nicht weitergeholfen hätte. Ja, und wir haben vergessen, das Fahrgestell zu wiegen, bevor wir es zum Fahrzeugbauer gebracht haben. Und als auch das Internet keine Gewichtsangaben für dieses Fahrzeug preisgab, haben wir uns mit den verfügbaren Angaben eines vergleichbaren Mercedes-LKW begnügt und munter vor uns hingeplant.

Nun haben also auch wir dieses Wohnmobil typische Gewichtsproblem, von dem wir glaubten, dass es uns nie erreichen würde! Klar ist, dass wir ohne weitere Veränderungen die 7,5-t-Grenze reißen würden. Was also tun? Nachdem die Schockstarre verschwunden war, wurden hier und da die Materialien und die Materialstärken verändert – wozu braucht es auch eine Arbeitsplatte aus Marmor… –, so dass wir aktuell bei 7501 kg mit vollen Tanks, 3 Personen und Hund landen. Passt doch.

Jetzt steht unser Autilein zu Weihnachten im Stall bei Ochs und Esel, ach, wie romantisch.

Zwischendurch wurde – mal wieder – jede Menge Material bestellt. Bei der Dämmung haben wir uns für Thermo Jute entschieden, die aus ausgedienten Jutesäcken hergestellt wird, in denen die Firma Ritter Sport („Quadratisch. Praktisch. Gut.“) die Kakaobohnen für die Schokoladenproduktion erhält. Diese Säcke wurden bis vor einigen Jahren noch verbrannt, seit etwa 4 Jahren wird daraus ein inzwischen zugelassener Dämmstoff hergestellt, der in seinen Dämmeigenschaften der typischen Glas- oder Steinwolle ebenbürtig ist, aber einen wesentlich besseren sommerlichen Wärmeschutz bietet und dabei auch noch resistent gegen Schädlinge und Schimmel sein soll. In Kombination mit Dampfbrems- und Winddichtigkeitsfolien der Firma Intello entsteht ein System, von dem beste Eigenschaften für Raumklima und Wohlbefinden zu erwarten sind. Die Jute-Dämmung wollten übrigens zwei der Anbieter in jeweils sieben „handlichen“ Paketen (120 x 60 x 60 cm) per DHL versenden, mitten im Weihnachtsgeschäft. Das Zustellfahrzeug wäre wohl voll gewesen, und der Zusteller hätte bestimmt eine Sonderfahrt machen müssen. Ganz zu schweigen davon, was passiert wäre, wenn er uns gar nicht angetroffen hätte: Benachrichtigungsschein in den Briefkasten und die Dinger in der Poststelle abgegeben, na super! Dann hätten wir mit unserem kleinen Polo siebenmal fahren müssen, um die Ladung nach Hause zu bringen. Nicht nur im Interesse der Freundschaft zu den Kollegen von DHL haben wir uns deshalb für einen Anbieter entschieden haben, der mit Spedition anlieferte. Und schon eine Woche später stand ein 40-t-Sattelzug in unserer Wohnstraße und brachte die sieben Pakete, die auf der großen Ladefläche plötzlich ganz einsam und verloren ausschauten.

Wir haben auch 1400 Messingschrauben und -scheiben bestellt und waren mal ganz lässig knapp 300 Euro los. Die Schrauben werden zur Befestigung der Profilbretter an der Außenhaut benötigt und wurden sofort einem Versuch unterzogen, mit welchem Durchmesser vorgebohrt werden muss. Die technischen Vorgaben reichen von 0,6 – 0,8 d (d = Nenndurchmesser der Schraube, hier 5 mm), und für unseren Zweck scheinen 0,8 d genau richtig zu sein, um ausreichende Festigkeit zu erlangen und trotzdem keine Sorge haben zu müssen, dass eine Schrauben beim Hineindrehen abreißen kann.

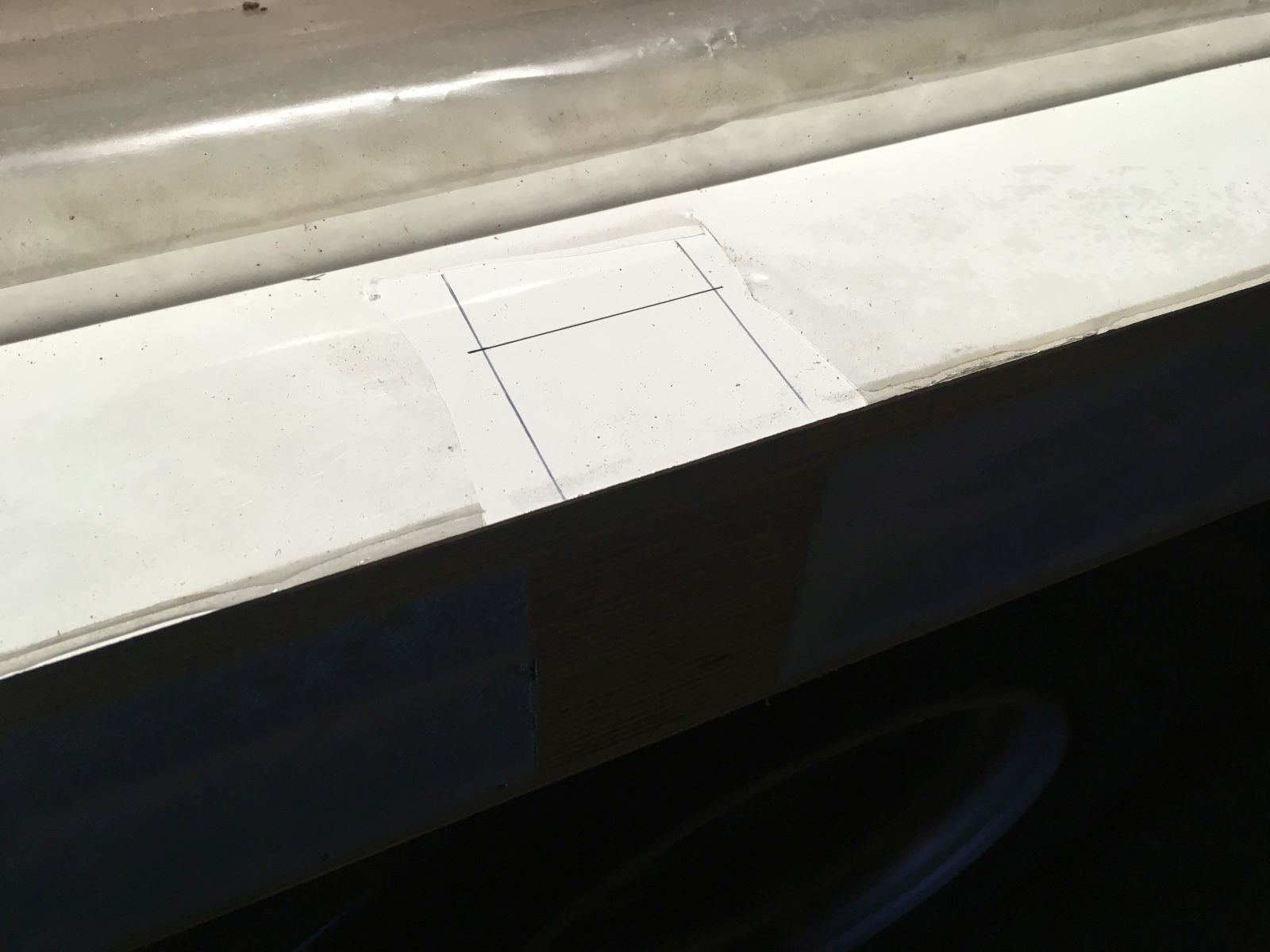

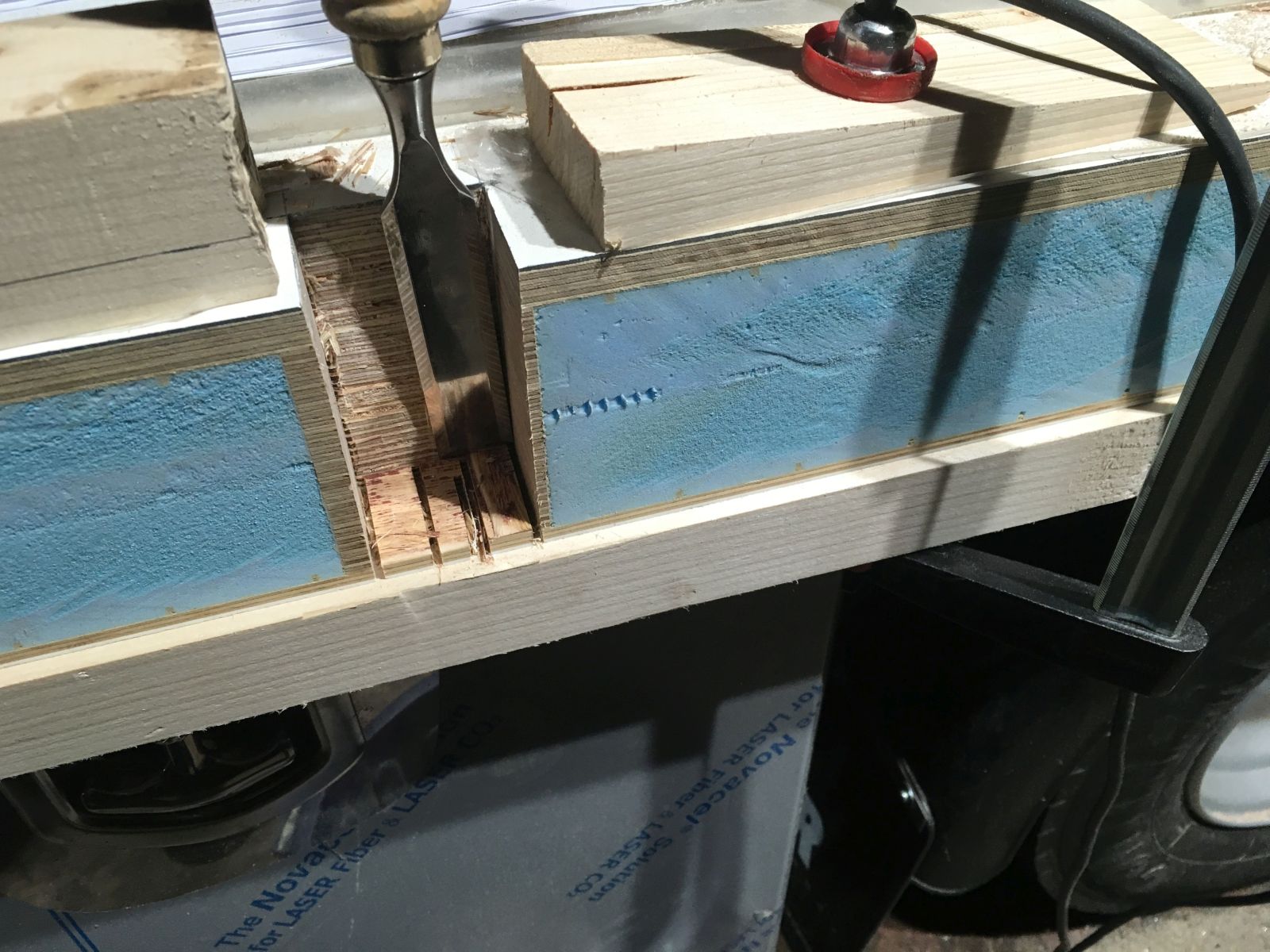

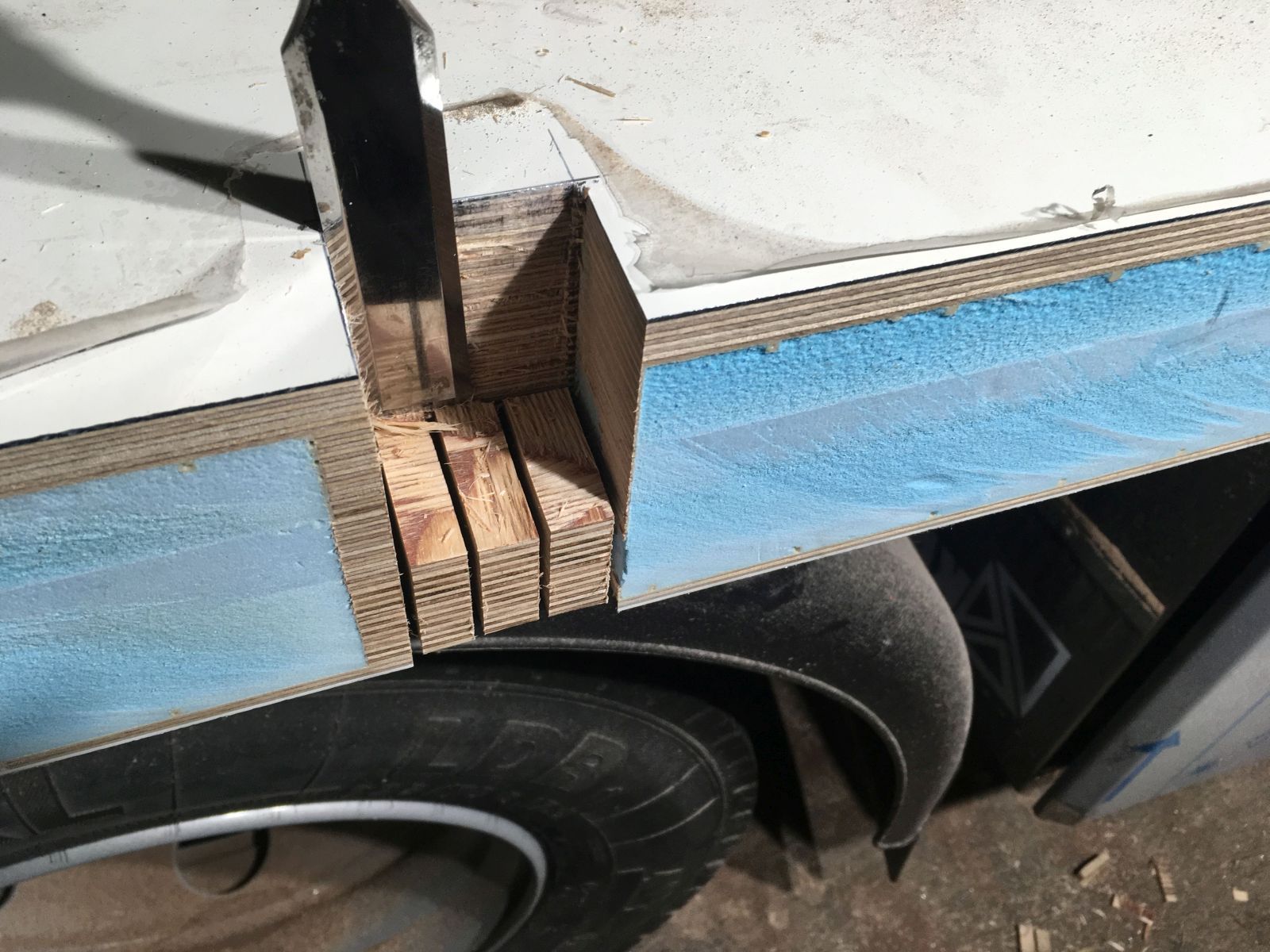

Der ahnungslose Anruf eines alten Freundes vor dem Jahreswechsel und seiner eher beiläufigen Bemerkung, dass er auch zum Helfen bereit wäre, brachte dem Treuen einen folgenreichen Besuch mit entsprechend herzlichem Empfang, Residenz in unserem Gästezimmer und vorzüglicher Verpflegung der klugen Frau an meiner Seite ein. Ach, wie viel besser arbeitet sich manches zu zweit! So konnten wir beide am ersten Tag in die Scheune fahren und sämtliche Ausklinkungen an der Bodenplatte, in die später die Pfosten eingesetzt werden, vorbereiten. Lange hatte ich überlegt, wie dies am sinnvollsten gemacht werden kann. Insbesondere Fräsen erschien mir sauber und vor allem Zeit sparend. Gleichzeitig birgt Fräsen aber auch die Gefahr, ganz schnell ganz viel zu vermasseln – einmal abgerutscht, alles futsch. Also entschied ich mich dafür, die seitliche Begrenzung mit der Kreissäge und Führungsschiene herzustellen und den Rest dann händisch mit dem Stechbeitel zu beseitigen. Eine eigenwillige Konstruktion und die geschickte Hilfe des Freundes ließen die Arbeit gut vorangehen, und am späten Nachmittag waren alle Schnitte sauber und maßgerecht durchgeführt. Ein Loch wurde schon mal zu Ende gestemmt und probehalber ein Pfosten eingesetzt, der Rest sollte später folgen.

Für mich sind im Grunde alle Konstruktionen und Handgriffe an diesem Fahrzeug neu. Ich habe zwar in meinem Leben, sowohl privat als auch beruflich, schon das eine oder andere Ding zusammengebaut, aber bei diesem Projekt kann ich lediglich die daraus gewonnenen Fertigkeiten anwenden, aber so gut wie keine Erfahrung. Wie verhält sich denn ein Wandaufbau in Holzrahmenbauweise, wenn er nicht auf einer Fundamentplatte, sondern auf einem sich bewegenden LKW steht? Wie verhindert man, dass die Dämmwolle auf Grund der durch das Fahren verursachten Vibrationen und Erschütterungen zusammensackt und sich unten staucht, während oben nichts mehr ist? Welche Holzverbindungen halten der Belastung stand? Wie kann ich einen Blitzschutz herstellen? Wie dicht hält die Außenhaut, wenn sie bei einer Fahrt mit Tempo 80 dauernd einem Wind Stärke 9 ausgesetzt ist? Alles Fragen, die im normalen Haus- und Wohnungsbau bestens beantwortet sind. Bei unserem Zirkuswagen jedoch bewegen wir uns – zumindest was uns persönlich angeht – auf absolutem Neuland.

Also gilt es, weiter zu experimentieren und neben dem oben erwähnten Schraubentest auch die Holzrahmenkonstruktion unter die Lupe zu nehmen. Ich baue eine Probeverbindung mit einem Buchenholzrundstab als Holznagel. Eine fachgerechte Zapfen-Verbindung mit Holznagel sieht so aus, dass der Zapfen 1/3 der Breite des Holzes hat, in unserem Fall also etwa 16 mm, und der Zapfen etwas kürzer ist als das Zapfenloch tief. Da ich das Zapfenloch mit der Oberfräse und einem passenden Nutfräser herstellen wollte, gab die maximale Arbeits- bzw. Nutzlänge des Fräsers sowie die Stärke des schmalsten Rahmenholzes (40 mm) die Tiefe der Zapfenlöcher mit 37 mm vor, so dass die Zapfen selbst 35 mm lang wurden. Es wird ein Loch für den Holznagel im Zapfenloch gebohrt, der Zapfen anschließend probeweise eingesetzt, das Loch angezeichnet und dann um ein paar Millimeter versetzt der Zapfen gebohrt, so dass der Holznagel den Balken später etwas in die Verbindung ziehen kann. Leider konnte ich unseren Zimmermannssohn nicht über die richtigen Maße befragen, da er gerade auf der Walz ist (derzeit übrigens in Erfurt, demnächst dann wohl über Panama nach Südamerika). Deshalb auch hier wieder: Versuch macht kluch. Der ausprobierte Lochversatz von ca. 1-2 mm machte beim Verbinden keinerlei Probleme und scheint gut zu passen.

Da im Fahrzeugbau heute alle Verbindungen vornehmlich geklebt sind, wollte ich die Zapfenverbindung noch zusätzlich kleben, um ganz auf Nummer sicher zu gehen. Ich hatte deshalb die großen Kleberhersteller wie Dekalin und Sika (beide spezialisiert auf den Wohnmobilbereich), 3M und Henkel angeschrieben und nach geeigneten 2-Komponenten-Klebern anstelle von Holzleim gefragt. Während der ersten beiden gar nicht geantwortet haben, waren sich 3M und Henkel einig, dass Verzapfen und klassisches Leimen die richtige Wahl seien. Dem schloss ich mich also an.

Vom Schreiner hatte ich zum Ausprobieren einen Leim (Soudal Pro 40P) erhalten, den ich hier ausprobieren wollte. Aber das Ergebnis war enttäuschend. Klar, dem Anschlag mit dem Gränsfors Spalthammer von Manufactum (3,3 kg) hätte wohl keine Verbindung lange standhalten können, und der Versuch war vielleicht etwas realitätsfern. Gleichwohl zeigt sich, dass zumindest ich mit dem Leim des Tischlers nicht klarkomme. Er hatte überhaupt nicht angezogen, und die Verbindung hielt mehr oder weniger ausschließlich durch den Zapfen selbst und den Holznagel.

Die kluge Frau an meiner Seite riet mir dann, doch erst mal nur die Leime an sich zu vergleichen, mit einem einfachen Versuchsaufbau. Gute Idee, die ich sogleich umgesetzt habe. Das Ergebnis ist eine weitest gehende Rehabilitation für den Schreinerleim, wenngleich der mir seit langem bekannte Ponal-Leim (wasserfest) mindestens gleichwertig abgeschnitten hat. In beiden Fällen hielt die Leimverbindung und das Holz brach in der Faser aus, was für die hohe Klebefestigkeit der Verbindung spricht.

Jetzt also noch mal ein finaler Belastungstest mit drei unterschiedlichen Konstruktionen, jeweils unter Verwendung von Ponal: I) gezapft, geleimt und genagelt, II) gezapft und geleimt, III) eingefasster Multiplexstreifen als Zapfen, geleimt. Erwartungsgemäß ist es mir nicht gelungen ist, den Multiplex-Zapfen auch nur irgendwie zu beeindrucken, während der genagelte Zapfen am ehesten aufgegeben hat, insbesondere weil er durch das Bohrloch auch am stärksten geschwächt war. Aber der Kraftaufwand hierfür war schon erheblich und dürfte immer noch weit über der künftigen tatsächlichen Beanspruchung liegen. An dieser Verbindung gefällt mir aber, dass sie auch dann noch hält, falls der Leim mal nachgeben sollte. Kann ja sein, dass irgendwann irgendein Institut herausfindet, dass dieser Ponal Wasserfest nach durchschnittlich 14,32 Jahren nicht mehr ordentlich hält, und dann? So entscheide mich für Variante I.

Einen anderen Versuch unternahmen wir mit den Schrauben, die zur seitlichen Befestigung der Pfosten verwendet werden sollen. Da wir ja ein „Longlife-Mobil“ bauen wollen, sollten die Schrauben einen ausreichenden Korrosionsschutz aufweisen. Normalerweise wären hierfür verzinkte Stahlschrauben ausreichend geeignet, aber – Holzauge sei wachsam! – Zink verträgt sich nicht mit Eiche, und da unsere Eckpfosten aus Eiche sind und wir nicht zweierlei unterschiedliche Schrauben verwenden wollen, fiel die Wahl auf Edelstahlschrauben. Klingt erst mal super gut, aber Edelstahlschrauben sind bei weitem nicht so zugfest wie Stahlschrauben und wesentlich spröder als diese. Auch hier war die Vorgabe 0,6 – 0,8 d, also erst mal mit 4 mm (6 mm x 0,6) vorgebohrt, die Schraube etwas eingewachst und gib ihm. Rein ging es noch, doch beim Versuch, die Schraube wieder herauszudrehen, riss sie plopps ab. Alte Schlosserweisheit: Nach fest kommt ab. Gut, dass wir den Versuch gemacht haben. Ein weiterer Versuch mit 5 mm verlief erfolgreich und wird dann so in die Praxis umgesetzt.

In der heimischen Garage, längst zur Werkstatt umfunktioniert, wurden dann an den Rahmenhölzern die Zapfenlöcher mit der Oberfräse hergestellt. Die Fräse wurde an beiden Seiten mit Anschlägen geführt, so dass nichts schief gehen konnte. Das Ergebnis kann sich dementsprechend sehen lassen. Auch die Bohrungen für die Holznägel wurden vorgenommen.

Die Zapfen mussten abgerundet werden, was mit dem Bandschleifer fürs Grobe und anschließend Raspel und Feile für den Feinschliff gut vonstattenging. Jeder Zapfen wurde dann an einer Schablone angepasst und anschließend in das dazugehörige Loch eingesetzt, um sicher zu gehen, dass alles passt und beim späteren Abbund nichts daneben geht.

Und hier ist der erste Abbund vom Bug unseres Aufbaus zu sehen. Alle Holzteile müssen vor dem endgültigen Zusammenbau einmal komplett gesteckt werden, um festzustellen, ob auch wirklich alles passt. Es wäre sehr ärgerlich, Fehler erst dann festzustellen, wenn die Teile unmittelbar montiert werden sollen und der Leim möglicherweise schon aufgebracht wurde.

Die Aussteifung der Rahmenfelder erfolgt jeweils über zwei gegenläufige Diagonalen. Die dazugehörigen Hölzer wurden auf dem rechtwinkligen Arbeitstisch ausgerichtet und angerissen. Dies ist eine sehr mühsame und sorgfältig zu erbringende Arbeit, aber unbedeutend, verglichen mit dem noch bevorstehenden Ablängen der Hölzer und Herausarbeiten der Zapfen, was ausschließlich per Hand erfolgen kann.

Für die abschließende Arbeit an den Ausklinkungen der Bodenplatte hatte ich eine Schablone hergestellt, die die Arbeit sehr erleichterte. Um die obere Alu-Deckschicht der Platte zu durchstoßen, waren mir meine frisch geschärften Stechbeitel doch zu schade. Mit Hilfe eines MultiMasters war das aber ein Kinderspiel und somit auch für mich geeignet. Im Weiteren verwendete ich dann aber doch die traditionellen Stechbeitel, mit denen es sich tatsächlich viel genauer arbeiten ließ, allerdings auch kraftzehrender. Am Ende waren alle 17 Ausklinkungen (eine war ja schon Tage zuvor probeweise hergestellt worden) in 4 ¼ Stunden hergestellt, also nur 15 Minuten pro Loch.

Parallel fanden noch ein paar Werkstattbesuche beim Schreiner statt, es wurden die Eichenhölzer für das Oberlicht gesägt und auf Maß gehobelt. Da das Oberlicht im fertigen Zustand ca. 6,50 m lang sein wird, muss es zweiteilig gebaut und erst vor der Montage vor Ort zusammengeleimt werden. Hierfür wurde die Überblattung mit der Kreissäge vorbereitet (Schnitt neben Schnitt) und anschließend mit dem schon bewährten und gut geschärften Stechbeitel geschlichtet.

Die Hölzer und die senkrechten Trennstege wurden mit Falzen für den späteren Anschlag der Oberlichtfenster versehen. Die Positionen der Stege wurden angerissen (Konzentration!!!) und anschließend die Stege eingeleimt. Man gewinnt einen ersten wundervollen Eindruck, wie das Oberlicht mal aussehen wird.

Für heute war es das.

Immer hübsch frei bleiben!

🍀