Baubericht Nr. 10

von Peter · 17. August 2020

Kann Spuren unbezahlter Werbung enthalten!

Nein, unser Projekt wurde weder vorzeitig abgebrochen, noch haben wir die Lust daran verloren. Nein, wir haben weiter fleißig an der Umsetzung gearbeitet, auch wenn eine gefühlte Ewigkeit seit dem letzten Blog vergangen ist. Wir waren aber von dem Ziel getrieben, das Wohnmobil für den ersten Sommerurlaub reisefertig herzustellen, und mussten uns dabei mal wieder den unterschiedlichsten Herausforderungen, nicht zuletzt dem Corona-Shutdown auseinandersetzen. Die blieb keine Muße, um Blogs zu verfassen.

Nachdem wir mit dem letzten Blog alles unter „Dach und Fach“ hatten, haben wir uns nun vornehmlich dem Innenausbau zugewandt. Die Duschwanne erhielt einen Unterbau aus Siebdruckplatten, um einen Installationsraum unterhalb der Wanne und ein bodengleiches Niveau zum Wohnraum zu erhalten. Um etwas Gewicht einzusparen, wurden jede Menge Erleichterungsbohrungen gesetzt, die jedoch der Tragfähigkeit der Konstruktion aber keinen Abbruch taten. Die Wände mussten teilweise noch aufgedoppelt werden, dann konnten die ersten Wandplatten aus Vollkern-HPL angeklebt werden..

Da das Oberlicht in der Nasszelle auf Grund der engen Platzverhältnisse nicht wie bei den übrigen Fenstern mit einer Aufstellstange betätigt werden konnte, haben wir tagelang über eine umsetzbare Lösung nachgedacht. Schließlich habe ich mich erneut in der Bearbeitung von Metall versucht und aus Messing einen Scherenantrieb hergestellt. Mit der Bohrmaschine wurde die fehlende Drehbank improvisiert, die eckige Stange am Ende rund gemacht und ein Gewinde drauf geschnitten. Zusammen mit dem einen oder anderen Riegel und ein paar runden Rohren wurde das Ganze zu einer Einheit verschraubt und am Oberlichtrahmen befestigt. Später kam noch ein Handhebel dazu, so dass wir das Fenster jetzt sehr vornehm fernbetätigen können.

Mittlerweile waren die Ringgriffe für die Kofferraumklappen eingetroffen. Die erste Lieferung musste leider zurückgeschickt werden, da der Vierkant die falsche Größe hatte. Die Ersatzlieferung dauerte erneut ca. 6 Wochen, konnte dann aber auch noch unserem Wunsch entsprechend mit der passenden Fräsung für den Profilzylinder ausgerüstet werden. Ende gut, alles gut. Nur in der Länge mussten wir das Schild noch anpassen. dann wurden mittels Frässchablone die Einlasskonturen herausgearbeitet und der komplette Beschlag flächenbündig eingebaut. Und fertig!

Im Bad sind mittlerweile alle Wände mit den wasserfesten HPL-Platten verkleidet. Beim Waschbecken handelt es sich um ein kleines englisches Porzellan-Waschbecken, das aber schon vor dem EU-Austritt Großbritanniens aus keiner englischen Quelle zu beziehen war. Über den Umweg des schwedischen Händlers Sekelskifte (übersetzt: Jahrhundertwende), einem Geschäft für „antikes Einrichtungsmaterial“, fand es dann doch den Weg zu uns. Man war sich zunächst über das Gewicht des Beckens nicht einig. Michele, unsere Ansprechpartnerin dort, schätzte das Gewicht auf 20 kg. Während ich ihr verschlug, es doch freundlicherweise zu wiegen statt zu schätzen, erhielt ich bereits vom englischen Hersteller die Information, dass es nur ca. 5 kg wöge. Das ließ sich noch in unserem Gewichtskonzept unterbringen, und ein Kollege von Michele gab dann später zu, „our estimated weight was far from correct“.

Das Waschbecken hängt an einer Tür, die sich um 90° wegdrehen lässt. Dadurch entsteht eine Duschkabine, die man benutzen kann, ohne insbesondere die Toilette dahinter unter Wasser zu setzen. Bei der Toilette haben wir uns für ein TTT entschieden, eine Trocken-Trenn-Toilette. Eines der nachfolgenden Bilder lässt die Funktionsweise erahnen, ohne dass ich hier ins Detail gehen müsste. So viel sei aber gesagt: Durch die Trennung der Substanzen wird die übliche Geruchsbelästigung weitestgehend vermieden, und was dann doch noch müffeln könnte, wird über einen kleinen PC-Lüfter nach außen abgeführt. Auf diese Weise wird kein Chemie-Klo benötigt, das nicht nur unökologisch ist, sondern bestenfalls nur für zwei bis drei Tage reicht, während unsere Toilette ohne weiteres für zehn Tage und mehr ausgelegt ist. Hier zu sehen ist der Rohbau. Später folgen Durchbrüche durch den Fahrzeugboden und die darunter liegende Staubox, in der die jeweiligen Sammelbehälter untergebracht werden.

Dann kam Corona, und während sich die verunsicherten Menschen offensichtlich vornehmlich mit Toilettenpapier bevorrateten, hamsterte ich in allen noch zugänglichen Baumärkten, was ich an Bohrern, Schrauben, Leisten & Co. in der nächsten Zeit vermutlich brauchen würde. Die Rechnung ist aufgegangen, und abgesehen davon, dass ich die Bevorratungsmenge doch überschätzt hatte und nun vermutlich auf alle Ewigkeit ausreichend Holzschrauben haben dürfte, konnte ich am Projekt ohne allzu große Beeinträchtigungen weiterarbeiten.

Kleines Bonmot am Rande: Im Baumarkt fand ich dieses akkurat geschriebene Schild, das Sinnbild für so manche meiner Verrichtungen ist, die lange einen guten Verlauf nahmen, dann aber kurz vor Ende doch noch vermasselt wurden. Bei so viel Mühe zuvor lernt man dann, Fehler zu akzeptieren, statt wieder von vorn anzufangen. Seien es irgendwelche doch nicht ganz perfekt gewordenen Möbel oder wie hier der kleine Rechtschreibfehler kurz vorm Ende.

Weiter ging es mit dem Aufbau des Fußbodens und der darunter liegenden Installationsebene. Zur Einsparung von Gewicht ruht der Fußboden auf einer Spantenkonstruktion aus Sperrholz, die bestmögliche Stabilität bei geringem Gewicht verspricht. Die vertikalen Bretter (oder was nach dem Ausfräsen diverser Erleichterungsöffnungen noch davon übrig geblieben ist) stehen unten in einem schmalen Fußbrett, mit dessen Hilfe sie auf dem Rohboden festgeklebt werden konnten. Und oben ist ein etwas breiteres Brett angebracht, an welchem der eigentliche Fußboden dann ausreichend verschraubt werden kann. Überall im Boden befinden sich Revisionsöffnungen, so dass man im Bedarfsfall auch später hoffentlich überall noch heran kommt.

Der Kofferraum wurde komplett mit Fahrzeugteppich ausgekleidet. Zur Befestigung des Gepäcks wurden Zurrschienen montiert, die eine direkte Aufnahme von Zurrgurten ermöglichen. Neben unseren beiden Klapprädern haben acht ausgewachsene Kunststoffkisten (40 x 60 x 27 cm) Platz, und es verbleibt immer noch genügend Raum für Liegestühle und anderes Zubehör.

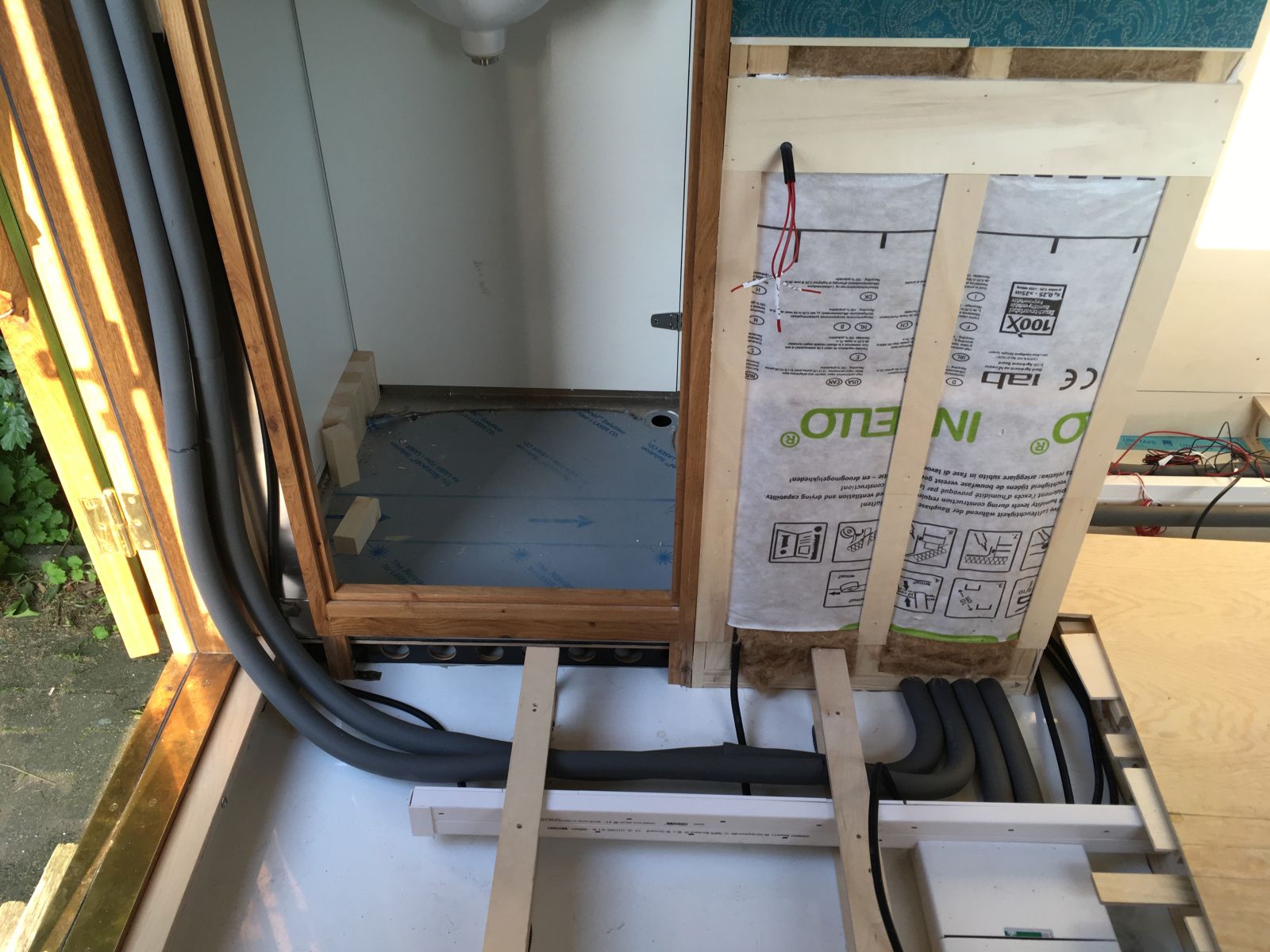

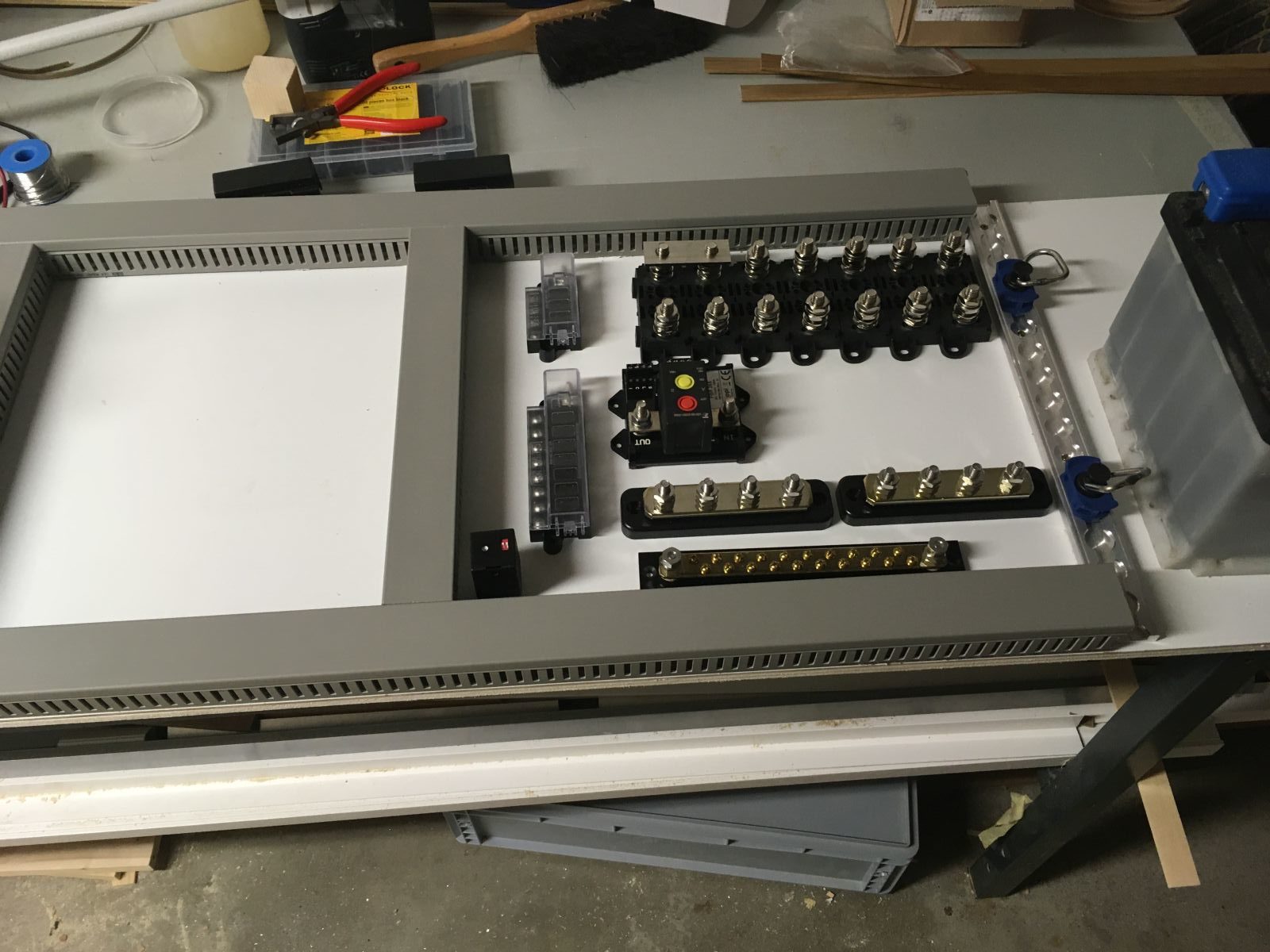

Dann kam ein wirklich entscheidender Schritt, denn unausweichlich mussten die ersten Durchdringungen der Bodenplatte hergestellt werden. Die Infrastruktur unseres Fahrzeugs ist ja vornehmlich außerhalb des Wohnraums in den Staukästen untergebracht. Dies bietet uns einerseits die Möglichkeit, den Wohnraum weitestgehend frei zu gestalten, während ja die meisten Wohnwagen und -mobile eher praktisch und Platz sparend jeden verfügbaren Raum zur Unterbringung von z.B. Wasservorräten oder Batteriebänken nutzen. Darüber hinaus aber hat die Anordnung von Wasser, Gas und Abwasser im „Keller“ unseres Mobils den entscheidenden Vorteil, dass unbeabsichtigt austretende Medien weniger Schaden anrichten können. Bezahlen werden wir dies mit einem erhöhten Installationsaufwand, da jede Leitung nun nicht nur durch den Boden, sondern auch den elend harten Edelstahlkasten geführt werden und die Kästen für den Winterbetrieb eigens geheizt werden müssen.

Das erste Loch ist gebohrt, der Schmerz über die zugefügte Wunde lässt nach, und so wird in diversen Durchmessern Loch neben Loch gesetzt, insgesamt ca. 30 Stück dieser Art. Die Durchführungen werden mit passenden Rohren ausgewandet und sollten somit einen dauerhaften Zugang zwischen Aufbau und Kästen ermöglichen.

Nach Herstellung der Leitungswege konnten nun die ersten Wasserleitungen verlegt werden. Dabei haben wir Verbindungen in den weniger gut zugänglichen Bereichen vermieden und notwendige Abzweige oder Anschlüsse nur dort verbaut, wo wir später einfachen Zugang haben. Hier bot sich insbesondere der Kasten der Trockentrenntoilette an, in dem noch ausreichend Raum vorhanden ist.

Uns war klar, dass wir in der verbleibenden Zeit bis zur geplanten ersten Reise keinen perfekten Möbelbau herstellen könnten. Gleichwohl musste so viel Möbel eingebaut werden, dass der TÜV-Prüfer in dem Fahrzeug ein Wohnmobil erkennen könnte. Wie den unterschiedlichsten Quellen zu entnehmen war, würde er hierzu eine Schlafgelegenheit, eine Sitzgelegenheit mit Tisch und eine fest eingebaute Kochstelle erwarten. Das deckte sich – wen wird es überraschen – weitestgehend mit unserem Anspruch an ein halbwegs ausgestattetes mobiles Zuhause, so dass wir auf die Schnelle ein paar Hängeschränke und Ablagen zusammengezimmert haben, welche sicherlich in einer folgenden Ausbau- oder Veredelungsphase noch einmal ausgetauscht oder überarbeitet werden müssen.

Auch das Innere des Wagens nimmt Formen an, und bei einem ersten Bier am gerade erst aufgestellten Tisch entstand im Kopf eines Nachbarn (rechts im Bild) die Idee, Beate und ich könnten doch auch schon mal im Wagen zu Abend speisen. Nachdem Beates anfängliche Skepsis ausgeräumt werden konnte, haben wir also tatsächlich am 11. Juni unser erstes Mahl dort zu uns genommen und den Abend unter dem zunehmenden Einfluss von Alkohol mit dem Absingen alter Lieder zur Gitarre ausklingen lassen.

Einen besonderen Einschnitt – im wahrsten Sinne des Wortes – bedeutete die Herstellung der Lüftungsöffnungen für den Kühlschrank, weshalb ich dies doch lange vor mir her geschoben hatte. Nun aber gab es keine Ausreden mehr, denn wir empfanden einen Kühlschrank doch als eine brauchbare, wenn nicht sogar unabdingbare Erweiterung der oben angegebenen Mindest-Ausstattungsliste. Nach vorheriger Präparierung meiner Sägeschiene zur Befestigung von Ausgleichbrettern, um die vorstehenden Schraubenköpfe zu überbrücken, haben wir mit vereinten Kräften (auch hier sind Nachbarn gut zu gebrauchen und empfehlenswerte Helfer) die Schiene gehalten und mutig die notwendigen Schnitte durchgeführt. Zum Glück ohne Fehler, nicht einmal kurz vorm Ende (s.o.)!

Es folgte der Weiterbau der Küchenmöbel, sowohl der Hängeschränke, die noch einmal viel Aufmerksamkeit wegen der Anpassung der Trennwände an die Dachrundung verlangten, als auch der Unterschränke. Insbesondere hierbei sind wir hart an unsere Grenze geführt worden, weil wir einen Ultraleichtbau vorgesehen hatten, für den dünne Sperrholzplatten an den erforderlichen Stellen mit ebenso dünnen Leisten als Rahmen verstärkt werden sollten. Dabei stellt sich schon bald heraus, dass kein Brett wie das andere würde, und immer wieder an den notwendigen Stellen die Leisten fehlten und dann mühsam nachgearbeitet werden mussten. Hier besteht also noch ein großes Verbesserungspotential für den endgültigen Ausbau, bei dem wir dann ggf. doch etwas Zusatzgewicht in Kauf nehmen würden, um nur die Konstruktion zu vereinfachen.

Bereits oben war beschrieben, dass wir vielfach Durchführungen durch die Staukästen vornehmen mussten. Hierfür mussten die Kästen demontiert werden, um zunächst die Löcher in die Bodenplatte zu schneiden. Dann wurden die Kästen wieder montiert, um die Löcher anzeichnen zu können. Anschließend wurden die Kästen wieder demontiert, um die angezeichneten Löcher in die Kästen schneiden zu können, und dann – man wird es erraten können – mussten die Kästen erneut, diesmal endgültig montiert werden. Sprach ich schon über die Nützlichkeit von Nachbarn? Hier war ein besonders großer und kräftiger gefragt, dem ich gern meine eigens angeschafften Schraub-Lochstanzen (50 mm) aushändigte und mit denen er fachmännisch umzugehen wusste. Für die ganz großen Löcher war ich dann zuständig, behalf mir hier aber mit der Oberfräse und einem passenden Edelstahl-Fräser, eine nicht ganz ungefährliche, dafür aber extrem wirkungsvolle und zeitsparende Methode.

Dann konnten die Tanks eingebaut werden. Was auf den ersten Blick wie eine Waschmaschine aussieht, wird der Pipi-Tank unserer Toilette und fasst immerhin 46 Liter, was einer Verwendbarkeit von ca. 10 Tage bei zwei Personen entspricht. Der Wasser- wie auch der Abwassertank fassen beiden je 170 l. Zumindest das Volumen für die Wasserversorgung soll aber später noch um 60 – 80 Liter erweitert werden. Damit die Tanks im Winter nicht einfrieren, werden die Kästen mit Styrodur-Platten ausgekleidet und später auch über die Warmwasserheizung mit geheizt. Beim Einbau der Tanks stellt sich dann heraus, dass diese nur haarscharf durch die Öffnung der Staukästen passen. Dies erschwerte an manchen Stellen die Montage der Anschlüsse, wenn diese oberhalb des Tanks waren. Dann musste nämlich der Tank erst mal auf den Boden des Staukasten gesetzt, die Anschlüsse hergestellt und dann der Tank angehoben werden, während man seitlich die erforderlichen Dämmplatten in kleinen Teilen unterschob. Auch hier besteht also Verbesserungspotenzial möglicherweise durch den Einbau maßgefertigter Tanks. Aber erst mal geht es so.

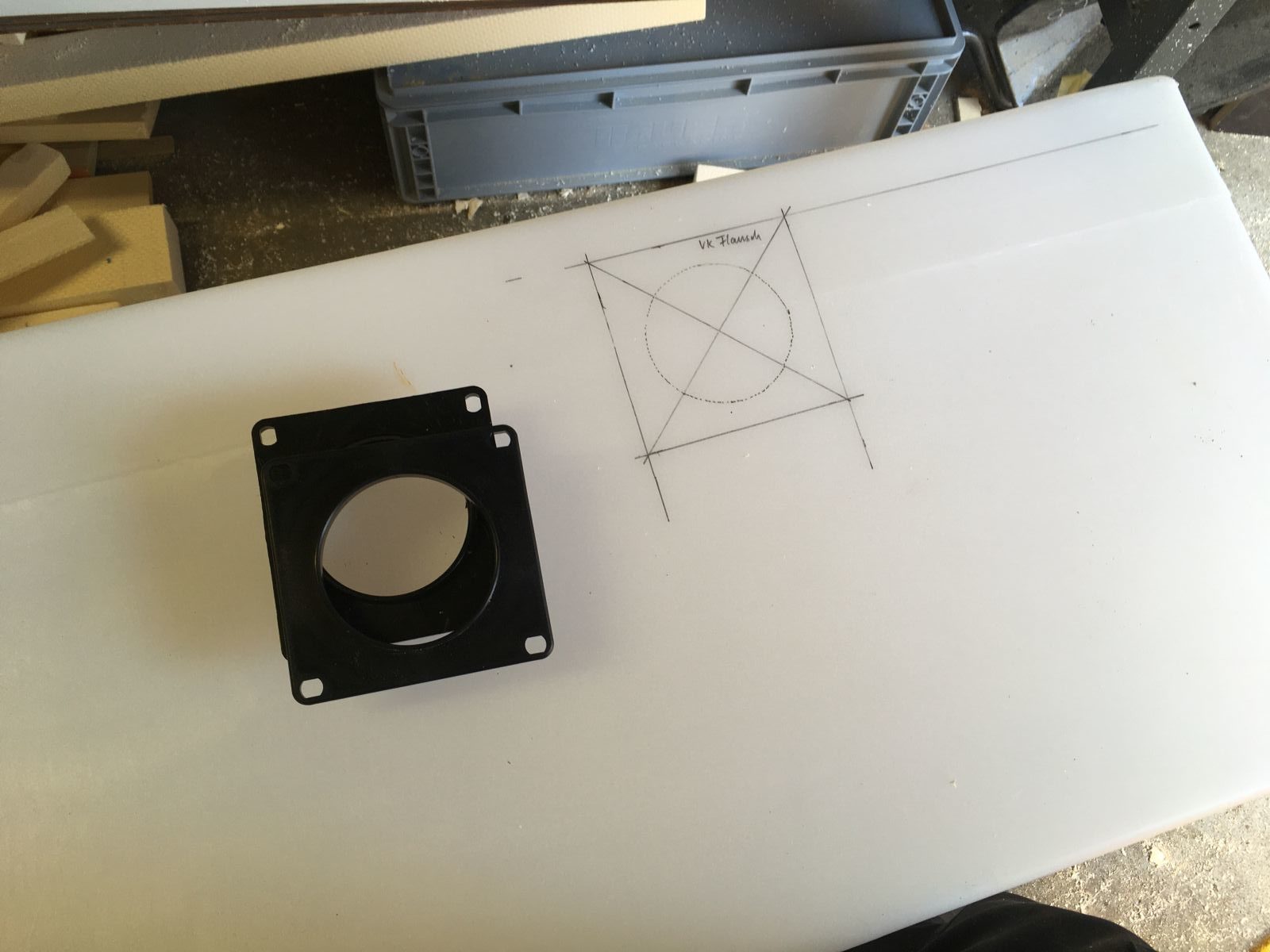

Eine besondere Herausforderung stellte der Abwassertank dar. Wegen der beschriebenen knappen Maße der Staukastenöffnung konnte nicht mal der Ablassschieber vormontiert werden. Das heißt – ich hatte ihn bereits vormontiert und perfekt abgedichtet, bis mir beim Einbau auffiel, dass ich das Gesamtkunstwerk so niemals in die Kiste bekäme. Also musste ich den Ablassschieber wieder demontieren und dann im eingebauten Tank mühsam reinfummeln. Dabei weiß ich bis heute nicht, ob die Montage, wie ich sie durchgeführt habe, überhaupt korrekt ist, denn man konnte zwar allerlei Flansche und Schraubringe passend zum Ablassschieber kaufen, fand aber bei keinem Hersteller auch nur den Ansatz einer Einbaubeschreibung.

Um bei der Betätigung des Schiebers keine unnötigen Kräfte auf die Verbindungen auszuüben und damit Undichtigkeiten zu riskieren, verpasste ich dem Schieber links und rechts ordentliche Winkelprofile, mit denen dieses Bedienteil der gesamten Ablassvorrichtung unter dem Verlust etlicher Metallbohrer letztendlich stabil und fest unter dem Staukastenboden angebracht werden konnte.

Wir sind kurz vor der Fertigstellung und fragen uns, ob uns der TÜV wohl sein OK geben wird. Hierüber und ob wir die Reise antreten können, werden wir bereits in Kürze berichten.

Für heute war es das.

Immer hübsch frei bleiben!

Es ist ein Traum der gelebt wird , herzlichen Glückwunsch !!!

Ja, wir empfinden das auch immer wieder als einen Traum. Es ist ein großes Gefühl des Glücks und der Zufriedenheit, in unserem zweiten Zuhause zu leben und mit den wenigen Dingen, die wir bei uns haben, auszukommen. Und wir stellen fest, dass es uns an nichts fehlt!